|

|

|

|

|

摘要:通过将分解炉喷煤管下移至分解炉缩口上方300 mm对称布置;在三次风管与分解炉交汇处砌一道砖墙,使三次风管道的通风面积减小为原来的80%;从C4下料管分别引两路下料管到分解炉锥体的技术改造,结合控制高温风机转速、新老下料管分料比例以及系统漏风等生产操作,可以有效降低脱硝氨水用量,减少NOx排放。

随着国家对环保要求越来越高,水泥企业NOx排放标准也随之提高,东北地区NOx排放控制标准为≤400 mg/Nm3,京津冀地区NOx排放控制标准为≤260 mg/Nm3,山东地区NOx排放控制标准为≤150 mg/Nm3。很快东北地区NOx排放控制标准也会提高,原有的SNCR脱硝系统将很难满足NOx排放控制标准。

我公司窑系统为5 000 t/d熟料生产线,于2012年3月投产,2012年10月SNCR脱硝系统投入运行,脱硝喷枪共8支,在分解炉炉中22 m处。由于东北地区NOx排放控制标准为≤400 mg/Nm3,氨水使用量为1 m3/h,每月约为500 t。2018年4月份利用窑系统大修机会,进行了低氨脱硝技术改造。通过5月份的调试和运行,效果明显,现将调试经验与同仁分享。

1 改造方案

分解炉改造见图1。

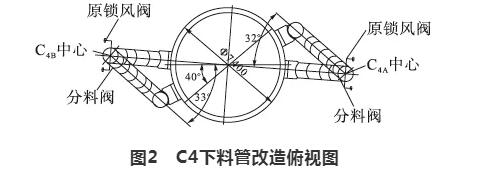

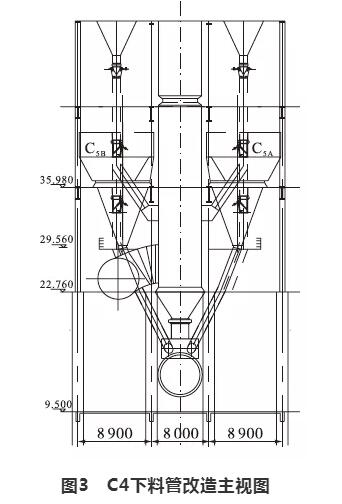

将原有的喷煤管取消,在分解炉缩口上300 mm处分别对称布置2根喷煤管,总计4根喷煤管,喷煤管头部为鸭嘴式。三次风管未动,只是在三次风管与分解炉交汇处砌一道砖墙,使三次风管道的通风面积减小为原有的80%,且从砌墙处的水平面到分解炉缩口最下一处的喷煤管距离为6 m,满足形成还原区的时间。从C4下料管分别引两路下料管到分解炉锥体,见图2、图3,氨水喷枪原位置未动。

2 改造原理

分解炉喷煤管下移后,在分解炉缩口到三次风管处的区域由于缺氧而形成还原区,将窑内热力型NOx还原成无污染的N2,而煤粉随着气流由不完全燃烧状态到三次风处接触到大量氧后开始氧化反应迅速燃烧,从而保证了物料的碳酸盐分解,而C4下料管分料到分解炉锥体是为了防止还原区内温度高,造成分解炉缩口处结皮从而影响到窑内通风,影响熟料产质量。

3 调试经验

(1)严格控制窑尾烟室的氧含量。通过此次调试总结出窑尾烟室氧含量≤2%,预热器C1出口氧含量≤3%最为合适,而且必须保证窑头煤粉完全燃烧,窑内不能出现还原气氛,否则熟料有黄心料。窑内过剩空气系数控制在1.05以内,预热器系统过剩空气系数控制在1.1以内。

(2)窑尾高温风机拉风的控制。在低氨脱硝技改前,窑投料400 t/h,固废投入量在5~6 t/h时,高温风机转速为840 r/min。此次低氨脱硝技改后,由于窑尾烟室氧含量在2.5%~3.5%,煤粉在分解炉缩口处开始燃烧,并产生局部高温,还原区形成不好,NOx未被充分还原,消耗氨水量也大,后逐渐降低窑尾高温风机转速,情况好转,但窑尾烟室氧含量低于1.5%时,窑内熟料有黄心料,说明窑内通风不好。后逐渐摸索规律,现在同样的投料量,高温风机转速为810 r/min,高温风机电流从216 A降至200 A。

(3)C4下料管分料到分解炉锥体,新、老下料管分料比例从4∶6逐渐调整至3∶7,新管分料比例大会出现分解炉锥体塌料现象,影响窑煅烧。

(4)如果窑尾烟室氧含量偏高,也可以适当抬高三次风挡板来保证窑尾烟室氧含量在合理范围内,否则还原区形成不好,氨水的消耗量会增加。

(5)严格控制系统漏风,尽可能降低系统漏风系数,特别是窑系统及生料磨系统漏风对降低氮氧化物排放影响大。

4 改造后的效果及经济效益

4.1 改造后的氮氧化物排放情况

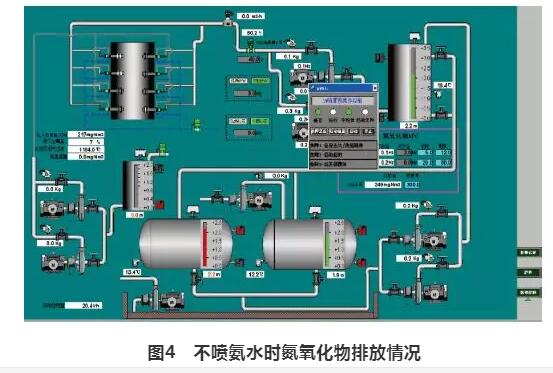

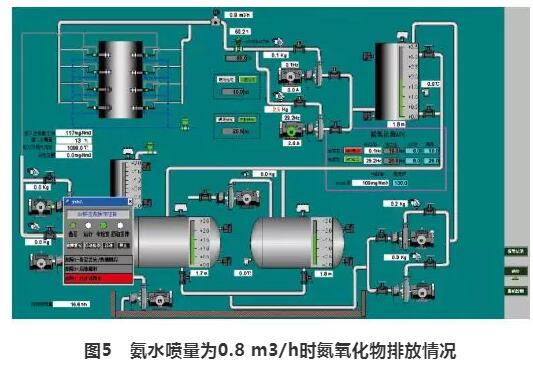

改造后经调试,现不需要喷氨水,窑尾烟囱氮氧化物排放约为220~240 mg/Nm3,一年运行时间按照8个月计算,节约氨水费用为239万元。如果氨水喷量在0.6~0.8 m3/h,则窑尾烟囱氮氧化物排放为120 mg/Nm3以内。图4为不喷氨水时氮氧化物排放情况(217 mg/Nm3),图5为氨水喷量为0.8 m3/h时氮氧化物排放情况(117 mg/Nm3)。

4.2 改造后熟料产质量对比

改造后2018年5月份熟料游离氧化钙合格率73%(控制指标≤1.5%),3 d抗压强度28 MPa,28 d抗压强度56.4 MPa,窑台时产量241 t/h。同期5月份熟料游离钙合格率74%(控制指标≤1.5%),3 d抗压强度27 MPa,28 d抗压强度56 MPa,窑台时产量241 t/h,基本无太大变化,说明对窑系统产质量无影响。

5 结束语

通过几个月的稳定运行,氨水的使用量明显减少,改造前氨水费用约2.5元/t熟料,改造后氨水费用为0.85元/t熟料,说明此次改造是非常成功的。目前,我公司氮氧化物排放控制在150mg/Nm3以内,在东北地区是首家实现低排放的水泥企业。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用