|

|

|

|

|

目前国内外研究者在火电厂超低排放技术路线方面有一些研究成果。周洪光等针对燃用神华煤发电厂“近零排放”技术路线进行了研究,提出了适用于神华煤的超低排放技术路线,但是其技术路线具有较大的局限性,对其他煤种的适应性有较大的局限性。孙献斌等对循环流化床(circulatingfluidizedbed,CFB)锅炉超低排放技术进行了研究。曾庭华等针对CFB锅炉超低排放技术路线,提出了基于湿法烟气脱硫(fluegasdesulfurization,FGD)的CFB锅炉协同控制超低排放术路线,即采用“选择性非催化还原(ivenon-catalyticreduc-tion,SNCR)或选择性催化还原(ivecatalyticreduction,SCR)脱硝技术+除尘器+湿法FGD技术+湿式电除尘器(wetelectrostaticprecipitator,WESP)”。梁志宏对燃煤锅炉高效低氮氧化物(NOx)协调优化进行了研究,研究了锅炉高效低NOx调整优化技术,开发了燃煤锅炉高效低NOx协调优化系统。杨青山等对降低SCR脱硝装置最低投运负荷进行了研究,提出了省煤器烟气旁路式和限流式加低温换热器的解决方案。谢尉扬等对提高SCR反应器入口烟气温度的方法进行了对比分析,介绍了高温烟气加热、省煤器分段布置、旁路部分省煤器给水、提高锅炉给水温度等技术方法。熊桂龙等介绍了3种电除尘技术———低低温电除尘器、WESP和电袋除尘器,分别采用理论和试验相结合的方法对3种电除尘器的脱除机理与脱除性能及在国内外燃煤电站的应用情况进行了探讨。李德波等采用数值模拟方法对锅炉燃烧和脱硝系统导流板优化过程进行了大量研究,为现场燃烧优化及脱硝系统优化运行提供了理论基础。国内其他研究者对火电厂脱硝、脱硫和除尘的超低排放技术进行了理论和试验研究,取得了较好的工程应用效果;但是目前很少有研究者针对火电厂超低排放优化技术路线进行系统的研究,同时缺乏指导火电厂超低排放技术改造的技术路线。在当前火电厂超低排放改造背景下,对技术路线的系统研究的缺乏严重制约了火电厂全面超低排放改造实施,因此开展火电厂超低排放技术路线选择研究及工程应用,具有十分重要的现实意义和工程应用价值。

本文针对火电厂超低排放技术路线选择进行了系统研究,锅炉炉型包括传统煤粉锅炉和CFB锅炉,锅炉容量为300MW到1050MW锅炉等,主要研究了不同类型锅炉(煤粉炉和CFB锅炉)进行超低排放改造时,技术路线选择的依据以及现场改造需要解决的关键技术难题,为火电厂进行超低排放改造提供一种指导。

1煤粉炉超低排放技术路线

1.1二氧化硫(SO2)超低排放技术路线

1.1.1SO2超低排放改造技术现状

目前火电厂石灰石-石膏湿法FGD工艺主要有:石灰石/石膏湿法、海水法、氨水洗涤法、烟气CFB法及其他工艺(如MgO法、活性炭吸附法、一体化脱硫、旋转喷雾干燥法等等)。

对于已投运的FGD装置来讲,要通过扩容改造提高其脱硫能力,最常用的方法主要有提高液气比和优化吸收塔的设置(如增加托盘、增加性能增强环等)等,此外,如氧化风量不够或浆池容积不够,还需做相应的改造。采用更高活性的吸收剂也是一种方法。

1.1.2FGD超低排放改造优化技术

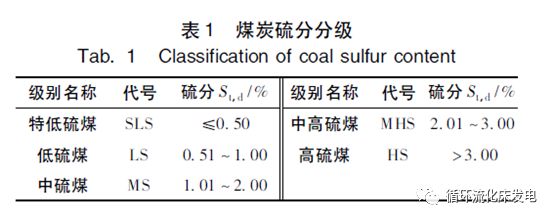

SO2超低排放技术的选择与锅炉燃煤含硫率即FGD系统入口的SO2浓度有直接关系。根据GB/T15224.2—2010《煤炭质量分级第2部分:硫分》规定(见表1),煤中干燥基全硫分(质量分数)St,d>3.00%的煤为高硫分煤,该标准适用于煤炭勘探、生产和加工利用中对煤炭按硫分分级。国家环保总局提出在煤炭流通和使用领域,St,d>2.00%的煤就应该称为高硫煤。本研究中将电厂的煤按收到基硫分Sar分为三类:低硫煤,Sar≤1.00%;中硫煤,1.00%<Sar≤2.00%;高硫煤,Sar>2.00%,以此来选择SO2超低排放的FGD技术。由于锅炉烟气中SO2的实际排放浓度(文中污染物排放浓度均为质量浓度)和折算含硫量成正比,即科学地判断不同煤种的SO2排放浓度,不能只比较其收到基含硫量,而应比较其折算含硫量,即要和煤的发热量联系起来。因此对于相同容量的锅炉,燃用不同发热量的煤种,即使煤的收到基含硫量相同,其SO2的实际排放浓度是不相同的。

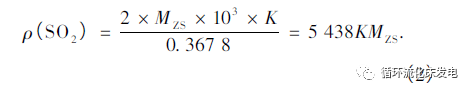

一般来说,煤每1MJ发热量所产生的干烟气体积在过量空气系数α=1.40〔基准氧体积分数φ(O2)=6%〕时为0.3678m3/MJ,这个估算值的误差在±5%以内。相应于煤每1MJ发热量的含硫量称为折算含硫量MZS(单位为g/MJ),即

式中Qar,net,p为煤的收到基低位发热量,MJ/kg。这样可得

式中:ρ(SO2)为烟气中SO2的实际排放浓度,标准状态,干基,φ(O2)=6%,单位mg/m3;K为硫的排放系数。

对于燃煤硫的释放率,国内尚未统一,大多通过实验得出部分数据,用数学手段处理这些数据后得到一些统计规律,燃煤硫的K值主要处于0.70~0.90范围内。对于锅炉燃煤硫的K一般的取值范围定为0.80~0.90;对于普通煤,K一般取0.80~0.85;而对高钙含量的神府东胜煤、铁法煤和神木煤,自身固硫率可达30%左右,这些煤K取值约0.70。

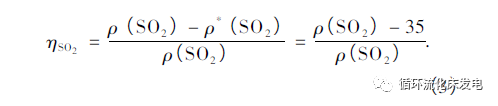

若环保标准要求SO2的排放浓度限值为ρ*(SO2)=35mg/m3〔标准状态,干基,φ(O2)=6%〕,则满足环保标准的脱硫率

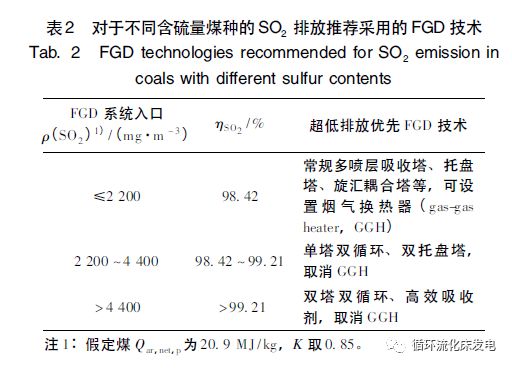

对于燃用不同含硫量煤种,表2为SO2排放达到超低排放要求时本研究推荐采用的FGD技术,这对火电厂有很好的指导意义。

1.2氮氧化物超低排放技术路线

氮氧化物超低排放改造的技术路线是:

a)炉内采用先进的低氮燃烧器改造技术,有效控制炉内NOx的生成;在锅炉高、低负荷时,优化燃烧器配风方式,保证燃烧器区域处于较低的过量空气系数,有效控制低负荷时NOx的排放;通过大量燃烧调整试验,包括:变氧量、变配风〔分离燃尽风(separatedover-fireair,SOFA)、紧凑型燃尽风(closecoupledover-fireair,CCOFA)〕、变磨煤机组合等方式,在保证锅炉效率和运行安全的前提下,尽量降低炉膛出口NOx的浓度。

b)采用SCR脱硝技术,根据超低排放的要求,增加催化剂的层数,满足氮氧化物排放要求;满足超低排放下氮氧化物稳定达标排放要求,需要对脱硝热工自动控制进行优化改进,主要优化内容:对脱硝系统保护逻辑进行优化,提高脱硝系统投运率;对NOx生成端进行优化,减少锅炉侧NOx生成;对NOx脱除端进行优化,提高脱硝侧NOx控制水平。

c)对于锅炉低负荷时,脱硝系统入口烟气温度达不到喷氨温度要求的实际情况,可以采用省煤器分级改造、高温烟气旁路、提高锅炉给水温度、旁路部分省煤器给水等技术手段。

d)氮氧化物进行超低排放改造后,对于实际运行过程中发生空气预热器(以下简称“空预器”)硫酸氢铵堵塞,建议实际运行中做好SCR脱硝系统喷氨格栅调整,保证反应器出口较低的氨逃逸量;增强锅炉低氮技术改造效果,控制脱硝反应器入口NOx浓度,降低SCR脱硝系统减排压力;控制入炉煤的硫含量,保证锅炉较低的硫含量;在锅炉低负荷运行时,尤其要注意SCR脱硝入口烟气温度,不能使SCR脱硝系统长时间低负荷运行,防止出现低负荷下SCR脱硝效率降低,造成硫酸氢铵沉积。

1.3粉尘超低排放技术路线

1.3.1粉尘超低排放改造技术现状

目前的除尘新技术主要有:低低温电除尘、旋转电极式电除尘、湿式电除尘、电袋复合除尘、袋式除尘,以及SO3烟气调质、微细粉尘凝聚长大等技术。根据国内电除尘器应用现状及新技术研发和应用情况,为了实现超低排放的技术要求,我国现各燃煤电厂可通过提效改造电除尘器,结合湿法FGD系统以及加装WESP来实现。

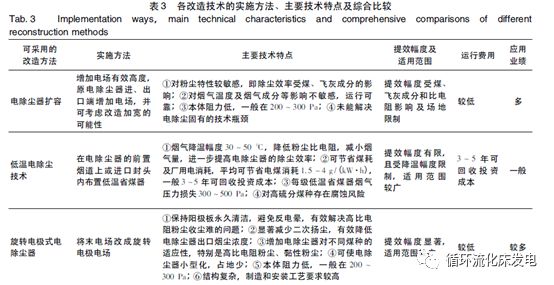

电除尘器改造可采用的主要技术有:电除尘器扩容、低温电除尘技术、旋转电极式电除尘技术、细颗粒物团聚长大预处理技术、高频高压电源技术、电袋复合除尘技术、袋式除尘技术、WESP技术等。除尘器提效改造技术路线可分三大类:电除尘技术路线(包括电除尘器扩容、采用电除尘新技术及多种新技术的集成)、袋式除尘技术路线(包括电袋复合除尘技术及袋式除尘技术)、WESP技术路线。各改造技术的实施方法、主要技术特点和综合比较见表3。

1.3.2超净吸收塔技术

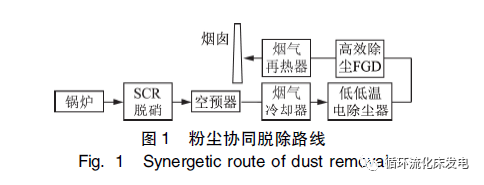

烟气处理的“协同脱除”,即每个烟气处理子系统在脱除主要污染物的同时,也考虑脱除其他污染物的可行性,或为下一流程烟气处理子系统更好地发挥效能创造条件。低低温电除尘器以及高效除尘FGD吸收塔就是协同脱除粉尘的很好例子,其基本工艺流程如图1所示。

通过研究表明,与常规的湿法吸收塔比较,高效除尘湿法吸收塔需要做以下改进:

a)降低吸收塔内的烟气流速,一般不要超过3.5m/s。

b)采用增强气液接触的强化装置(如双托盘等,这同时也是提高脱硫效率的要求)。

c)优化吸收塔喷嘴选型及喷嘴布置方案,尤其注意吸收塔周边的喷嘴布置设计。

d)设置增效环,避免沿着塔壁面排出的烟气流短路。

e)采用数模及物模手段优化吸收塔空气动力场设计。

f)采用高效的吸收塔除雾器〔常规要求出口雾滴质量浓度75mg/m3(标准状态),高效除尘要求低于40mg/m3(标准状态)甚至更低〕。

g)注重脱硫塔制造、安装精度,尤其是塔内件的制造、喷嘴布置定位的安装尺寸等。

采用FGD协同除尘的技术理念,在湿法FGD吸收塔的设计中充分考虑其除尘效应;减少出口雾滴携带的浆液量;同时脱硫效率要求的提高引起的设计变动如气液比的增大、脱硫增效装置的采用也对除尘效果有改善作用;在设计、制造、施工和验收等环节进行精细化控制,以最大限度地利用湿法吸收塔来除尘,从而减轻后续WESP的压力,或可直接达到10mg/m3(标准状态)的要求。

超净吸收塔技术在一些FGD工程中得到应用,例如广东某电厂2×350MW机组MgO湿法脱硫工艺,脱硫GGH出口净烟气SO2稳定排放浓度不大于35mg/m3〔标准状态,干基,φ(O2)=6%〕,实测结果表明FGD入口的烟尘浓度在20mg/m3〔标准状态,干基,φ(O2)=6%〕条件下,出口烟尘浓度仅为6.5mg/m3〔标准状态,干基,φ(O2)=6%〕,达到排放限值(10mg/m3)要求,如图2所示。

1.3.3粉尘超低排放改造技术路线

根据上面的分析,对于火电厂粉尘超低排放技术路线选择,需要满足如下的原则:

a)地方政府要求烟尘排放浓度小于5mg/m3,通过除尘设备及湿法脱硫设备改造难度大或费用很高、烟尘排放达不到标准要求时,需要采用WESP。

b)粉尘浓度达到10mg/m3以下,可以采用FGD协同除尘技术,不必采用WESP技术;粉尘浓度达到5mg/m3以下,需要采用WESP技术。

2CFB锅炉超低排放技术路线

2.1SO2超低排放技术路线

CFB锅炉可以通过炉内加石灰石来进行脱硫,但对于达到SO2小于35mg/m3的超低排放要求,本研究推荐采用“炉内脱硫+尾部湿法FGD”的技术,而不采用许多研究者推荐的干法或半干法技术。只有在特殊条件下,如严重缺水或寿命短的老机组、采用半干法脱硫又能满足当地环保要求的,才考虑选用半干法FGD技术。

2.2NOx超低排放技术路线

对于CFB锅炉NOx的超低排放,单纯的SNCR有时还难以满足要求,例如当原始NOx的排放浓度为200mg/m3时,要到达50mg/m3要求,至少需要75%的脱硝效率,SNCR不一定能保证,这时可以采用“SNCR+SCR”混合法,即将SNCR工艺的还原剂氨(或尿素)喷到旋风分离器入口,逃逸的氨可在SCR催化剂反应,进一步脱除NOx。它是把SNCR工艺的低费用特点同SCR工艺的高脱硝率进行有效结合的一种扬长避短的混合工艺,特别适合现有CFB锅炉脱硝的分步实施,即先安装SNCR工艺,当环保要求越来越严格后,再安装SCR装置。对于新建大型CFB锅炉,建议将SNCR作为常规配置,而至少要在尾部预留“1+1”SCR催化剂的空间;当SNCR满足不了环保要求时,再安装1层SCR装置;当催化剂的活性降低或者要求更高的脱硝效率时,布置第2层催化剂。

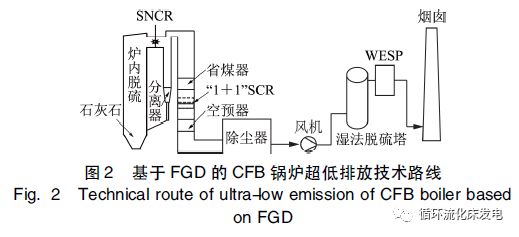

2.3粉尘超低排放技术路线

同煤粉炉一样,采用常规的电除尘器技术以及电除尘新技术,包括低低温电除尘技术、新型高压电源和控制技术、移动电极电除尘技术、机电多复式双区电除尘技术、烟气调质技术、粉尘凝聚技术等,除尘器出口烟尘排放或许能达到20mg/m3重点地区的环保要求;而即使采用电袋复合除尘或纯袋式除尘器,烟尘排放还是难以达到5mg/m3的超低排放要求,此时必需采用WESP技术。因此对CFB锅炉,采用干式除尘器先将湿法吸收塔入口烟尘控制在30mg/m3以下,且吸收塔设计要求不增加烟尘含量即可,最后只需通过1个电场的WESP,使烟尘排放浓度达到5mg/m3以内的超低排放要求。对于新建CFB锅炉,即使暂不上WESP,尾部烟道上也一定要预留WESP装置的空间。本研究提出的CFB锅炉超低排放技术路线如图2所示,即采用“SNCR+SCR脱硝技术+尾部湿法FGD技术+WESP技术”,这是必然趋势。

3超低排放改造工程应用

3.1300MW煤粉锅炉超低排放应用效果

锅炉型式为:亚临界参数、自然循环、四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、采用露天布置、全钢构架的П型汽包炉,三分仓回转式空预器。

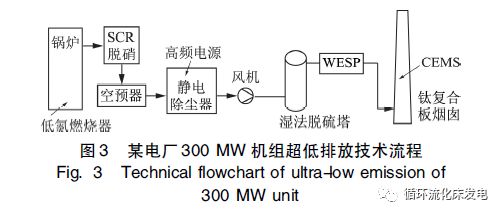

该电厂于2014年初启动1号机组“超洁净排放”改造工作,3—7月实施了机组“超洁净排放”改造工程,2014年7月21日1号机组大修后投入运行。“超洁净排放”改造主要工作有脱硫增容改造、高频电源改造、WESP改造、脱硝空预器改造、脱硝流场及喷氨优化、脱硝催化剂单元加装、钛复合板烟囱改造、排放连续监测系统(continuousEmissionmonitoringsystem,CEMS)改造等工作,同时进行了原有环保设施的大修,确保1号机组大修启机后实现烟气污染物的超洁净排放。图3为某电厂300MW机组超低排放技术流程总览。

2014年8月26日至9月4日,对“近零排放”示范工程1号机组进行了性能试验,改造后SCR系统的脱硝效率可通过喷氨调节到90%以上,NOx排放浓度在50mg/m3以下;FGD系统脱硫效率可达99%以上,烟囱SO2排放浓度在35mg/m3以下;WESP的主要性能指标(包括粉尘脱除率、PM2.5脱除率等)均满足设计要求,烟囱粉尘排放浓度3.12mg/m3小于5mg/m3;各项污染物排放浓度均满足超低排放的要求,完全达到了工程预期目的。

3.2600MW煤粉锅炉超低排放应用效果

某电厂3、4号机组工程2×600MW超临界锅炉是在引进ALSTOM美国公司超临界锅炉技术的基础上,上海锅炉厂有限公司结合自身技术生产的超临界锅炉,型号SG-1913/25.4。该锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、全钢架悬吊结构Π型露天布置、固态排渣。

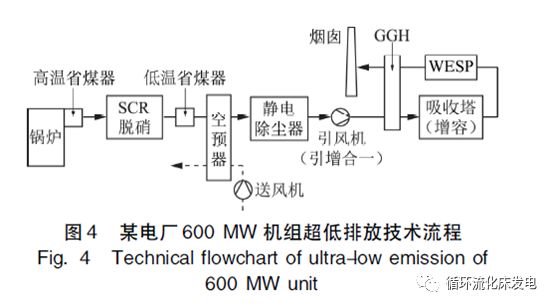

超低排放改造内容包括省煤器分级、脱硝催化剂加层、干式电除尘加固、引风机增压风机合并、脱硫系统扩容和新增WESP。图4为某电厂600MW机组超低排放技术流程,改造主要内容有省煤器分级、脱硝系统加装催化剂提升效率和加装WESP等项目。对于脱硝系统,设计脱硝效率不小于87%,NOx排放浓度小于50mg/m3;对于脱硫系统(扩容),设计脱硫效率不小于98.7%,SO2排放浓度小于35mg/m3;对于除尘系统,设计除尘效率不小于70%,粉尘排放浓度小于5mg/m3。

改造后性能试验结果:脱硝系统分别在260MW、300MW、450MW和600MW共4个负荷工况下进行性能测试,测得脱硝效率88.0%~90.1%,NOx排放浓度34~38mg/m3;脱硫系统性能测试测得脱硫率98.8%,SO2排放浓度10~30mg/m3〔标准状态,干基,φ(O2)=6%〕;WESP粉尘性能测得粉尘脱除率(含石膏)82.5%,PM2.5脱除率80.4%,PM10脱除率74.2%,汞脱除率58.1%,烟囱粉尘排放浓度2~4mg/m3。测试结果表明,NOx、SO2、粉尘排放浓度都达到“50355”超低排放要求。

3.31050MW煤粉锅炉超低排放应用效果

广东某电厂2×1050MW机组锅炉型号为HG-3100/28.25-YM4型,由哈尔滨锅炉厂有限责任公司制造。锅炉为超超临界变压运行直流锅炉,采用П型布置、单炉膛、一次中间再热、低NOx主燃烧器和高位燃尽风分级燃烧技术、反向双切圆燃烧方式,炉膛为内螺纹管垂直上升膜式水冷壁,大气扩容式启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。每台锅炉配备6台中速磨冷一次风机正压直吹式制粉系统,燃用设计煤种时,5台运行,1台备用。另外,每台锅炉同步配备SCR脱硝系统及低温省煤器系统。

电厂为了满足超低排放的标准,在新建时同步安装的环保设施,具体的技术路线如下:

a)SO2脱除系统:采用单回路喷淋塔设计、一炉一塔布置,无烟气旁路、无GGH;

b)氮氧化物脱除系统:脱硝空预器进行了防止硫酸氢铵堵塞的技术措施、脱硝流场及喷氨优化、脱硝催化剂单元加装,在脱硝系统进行了热工优化控制优化技术改造;

c)粉尘脱硝系统:为了达到5mg/m3的排放要求,在FGD之后安装了WESP系统。

4结论

本文针对火电厂超低排放技术路线选择进行了系统研究,锅炉炉型包括传统煤粉锅炉和CFB锅炉,锅炉容量为300MW到1050MW锅炉等,主要研究了不同类型锅炉(煤粉炉和CFB锅炉)进行超低排放改造时,技术路线选择的依据以及现场改造需要解决的关键技术难题,为火电厂进行超低排放改造提供一种指导,主要结论如下:

a)SO2超低排放技术改造的关键技术:对于不同含硫量煤种的SO2排放达到超低排放要求时推荐采用的FGD技术,能够显著降低超低排放脱硫改造成本。

b)氮氧化物超低排放技术改造的关键技术:炉内采用先进的低氮燃烧器改造技术,有效控制炉内NOx的生成;在锅炉高、低负荷时,优化燃烧器配风方式,保证燃烧器区域处于较低的过量空气系数,有效控制低负荷时NOx的排放;通过大量燃烧调整试验,包括变氧量、变配风(SOFA、CCOFA)方式、变磨煤机组合等方式,在保证锅炉效率和运行安全的前提下,尽量降低炉膛出口NOx的浓度。满足超低排放下氮氧化物稳定达标排放要求,需要对脱硝热工自动控制进行优化改进,对于锅炉低负荷时,脱硝系统入口烟气温度达不到喷氨温度要求的实际情况,可以采用省煤器分级改造、高温烟气旁路、提高锅炉给水温度、旁路部分省煤器给水等技术手段。

c)粉尘超低排放技术改造的关键技术:地方政府要求烟尘排放小于5mg/m3,通过除尘设备及湿法脱硫设备改造难度大或费用很高、烟尘排放达不到标准要求时,需要采用WESP。通过技术经济性比较,采用WESP有较好经济性。若要求粉尘浓度达到10mg/m3以下,可以采用FGD协同除尘技术,不用采用WESP技术;若要求粉尘浓度达到5mg/m3以下,需要采用WESP技术。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用