|

|

|

|

|

基于锅炉烟气余热蒸发脱硫废水零排放技术利用空气预热器后的锅炉烟气余热对雾化后的脱硫废水进行蒸发处理,水分完全蒸发,废水中污染物结晶固化,固体颗粒随烟气中的飞灰一起被电除尘器收集,从而实现脱硫废水的零排放。结合某电厂脱硫废水零排放工程的理论计算分析、实际应用和运行状况,对该技术路线进行探讨,并提出优化和改进措施。

目前燃煤电厂应用最为广泛的脱硫废水处理工艺是“三联箱”工艺。该工艺采用物理化学方法,包括中和、絮凝、沉淀和澄清等4个主要步骤对脱硫废水进行处理。但是,经过“三联箱”工艺处理后的脱硫废水中的Cl-浓度并未减少,含有高浓度Cl-的出水由于具有强腐蚀性而无法进行回用或直接外排。

随着国家环保节能政策的日趋严格,特别是“水十条”的发布与实施,国家将强化对各类水污染的治理力度,提出了最严格的源头保护和生态修复制度,全面控制污染物排放,着力节约保护水资源,全力保障水生态安全。国家对环境污染的治理日益提速,对废水的排放要求也越来越严苛。燃煤电厂的节水减排问题,日益受到大家的重视,尤其是湿法脱硫废水因高含盐量、成分复杂、高腐蚀性、回用困难等因素,导致一直难以实现零排放。

本文结合某电厂脱硫废水零排放应用工程,对基于锅炉烟气余热蒸发脱硫废水零排放技术进行探讨,并提出优化和改进措施,以真正实现脱硫废水零排放。

1设计条件

某电厂通过采用锅炉烟气余热蒸发脱硫废水,从而实现脱硫废水的零排放。

电厂现有3台220t电站锅炉和2台64MW供热锅炉,发电总装机容量102MW,年利用小时数5500h。脱硫改造工程采用石灰石-石膏湿法,有GGH。

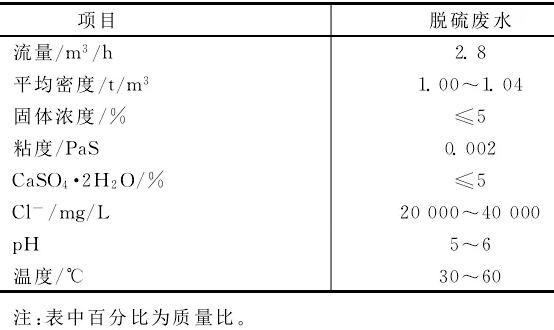

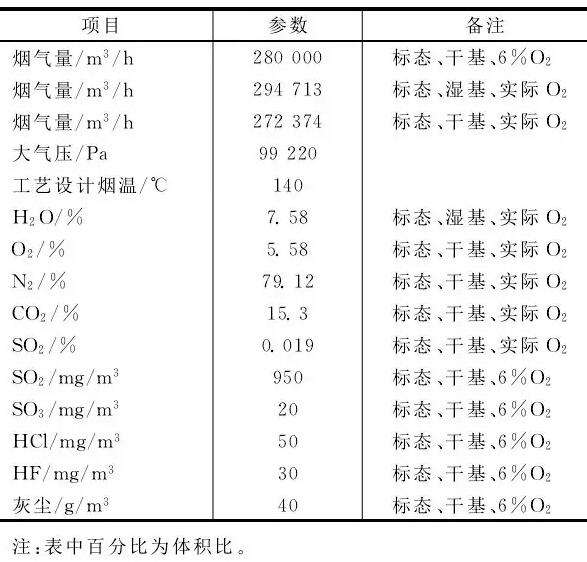

经脱硫系统物料平衡计算,脱硫废水参数见表1,锅炉烟气参数见表2。

表1脱硫废水参数

表2锅炉烟气参数

2烟气余热蒸发技术的理论计算分析

将脱硫废水雾化喷射入空气预热器之后的烟道内,利用烟道烟气的余热进行蒸发,会对烟气的粉尘含量、温度等特性产生影响。通过理论计算对设计条件下的烟气余热蒸发脱硫废水零排放处理系统进行影响分析。

2.1对飞灰的影响

根据某电厂的设计水质条件,废水中含有可溶性固体50000mg/L,脱硫废水的产生量为2.8m3/h。经过计算,结晶物的产生量为140kg/h。

电厂除尘器前烟道的烟气量为294713Nm3/h(单台机组),粉尘浓度为40g/Nm3,由此可计算得出产生的灰量为11788.52kg/h(单台机组)。在除尘效率为99%的情况下产生的灰量为11670.63kg/h(单台机组),3台机组的产生量为35011kg/h。

零排放系统产生的结晶盐的质量占灰质量的百分比仅为0.4%,不会影响灰的品质。

2.2对烟气温度的影响

根据某电厂的锅炉烟气参数,设计烟气温度140℃,烟气量294713Nm3/h(单台机组)。

经过计算,2.8m3/h的脱硫废水,喷射到3台机组,烟气温度降低到131.6℃;喷射到2台机组,烟气温度降低到127.45℃。均高于酸露点,不会导致电除尘器的腐蚀。

2.3CFD模拟

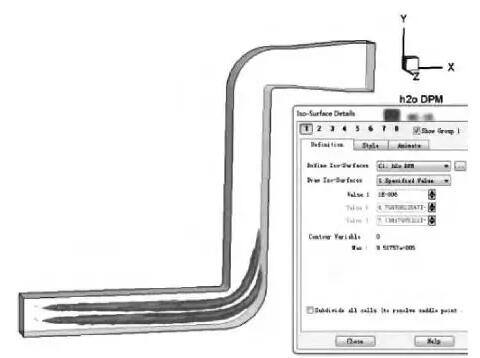

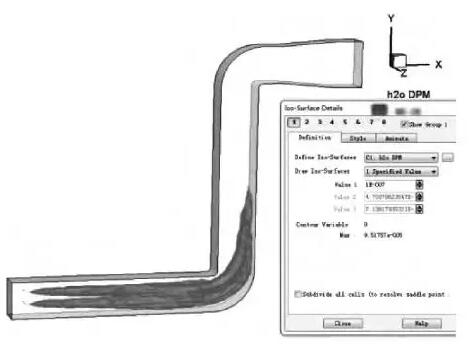

通过FLUENT模拟计算某电厂脱硫废水烟道雾化蒸发的情况,对工程进行前期的预估,提供理论依据。

模拟把烟道烟气温度由设计的140℃降低为130℃,喷射蒸发量保持不变,不同雾滴粒径下观察废水蒸发区域。

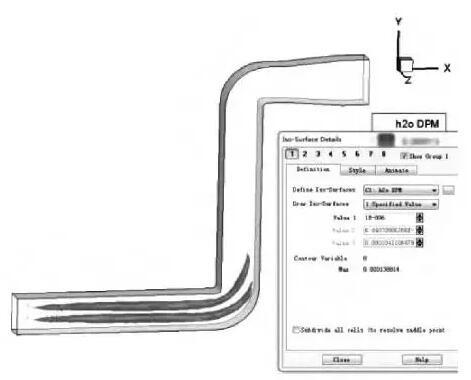

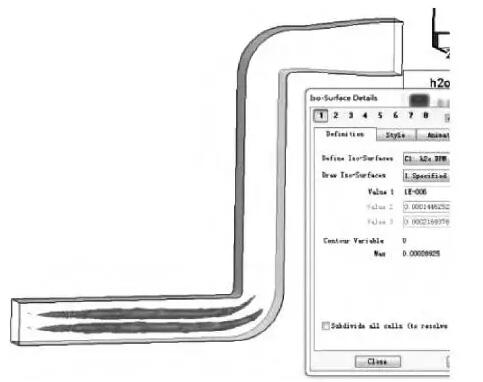

如图1、图2所示,废水在雾化粒径100μm时蒸发所需时间最长,基本在竖直烟道1/2处才能完全蒸发。

图1雾滴100μm降至1μm的分布

图2雾滴100μm降至0.1μm的分布

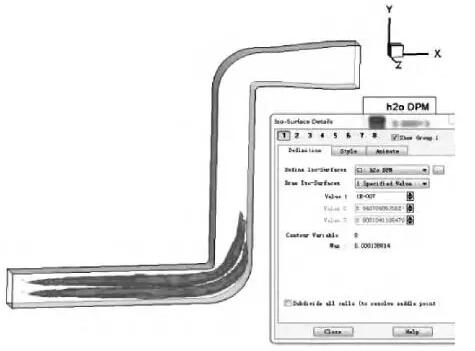

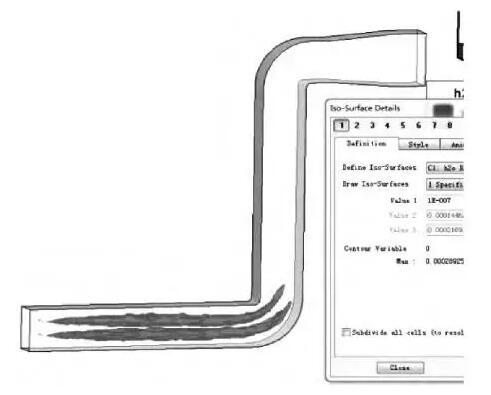

如图3、图4所示,废水在雾化粒径80μm时蒸发所需时间较长,基本在竖直烟道1/4处能完全蒸发。

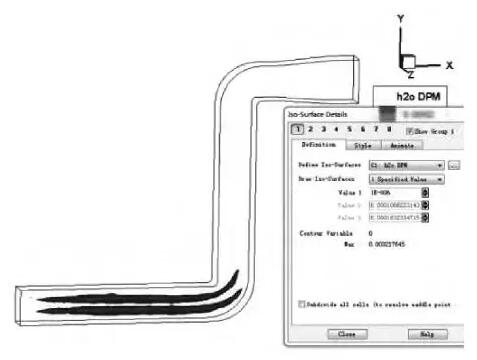

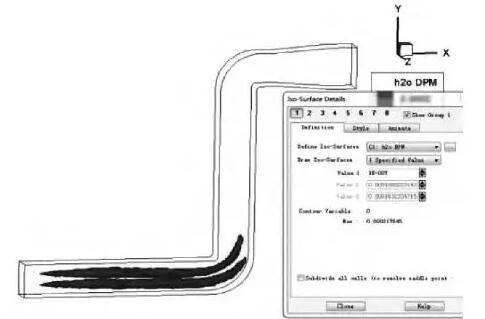

如图5、图6所示,废水在雾化粒径60μm时蒸发所需时间较短,基本在转角出口处就能完全蒸发。如图7、图8所示,废水在雾化粒径50μm时蒸发所需时间短,基本在转角入口处就能完全蒸发。

通过CFD模拟,理论上认为雾化粒径小于50μm的废水在烟道转角入口附近能够完全蒸发;雾化粒径大于50μm、小于100μm的废水在竖直烟道1/2前能够完全蒸发。

可以根据CFD模拟结果进行废水雾化喷枪的选择,通过控制废水的雾化粒径来实现烟气余热蒸发脱硫废水零排放。

图3雾滴80μm降至1μm的分布

图4雾滴80μm降至0.1μm的分布

图5雾滴60μm降至1μm的分布

图6雾滴60μm降至0.1μm的分布

图7雾滴50μm降至1μm的分布

图8雾滴50μm降至0.1μm的分布

3烟气余热蒸发技术的工程应用

3.1工艺流程

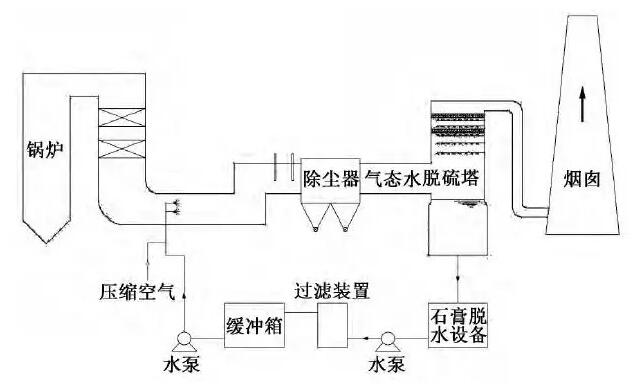

本工程将脱硫系统溢流水箱中的脱硫废水泵入前置的废水过滤器,经过高效过滤装置处理后,脱硫废水中粒径>10μm的颗粒被截留分离出来,处理出水的含固量降低到0.5%以下,进入废水缓冲箱。高效废水过滤装置定期进行自动反冲洗,反洗液直接输送至脱硫系统的脱水系统。废水缓冲箱中的废水通过废水泵输送到布置在除尘器入口烟道中的雾化喷射装置。废水在雾化喷射装置中被充分雾化后直接喷入烟道,在烟气的加热作用下迅速蒸发变成水蒸气。同时,废水中的盐分结晶成微小的固体颗粒随烟气进入电除尘器,并与烟气中的飞灰一起被捕捉而从烟气中分离出来。蒸发的水蒸气随除尘后的烟气进入脱硫吸收塔,在喷淋水的冷却作用下,水蒸气凝结进入脱硫塔的浆液循环系统。

本工程的工艺流程如图9所示。

图9烟气余热蒸发系统

3.2系统设计

本工程脱硫废水烟气余热蒸发系统由废水管路系统、空气管路系统、雾化喷射系统和逻辑控制系统组成。

(1)废水管路系统。废水管路系统的作用是将脱硫废水持续的输送给雾化喷射系统。主要由废水泵、高效过滤器、孔板、测量仪表等组成。

(2)空气管路系统。空气管路系统的作用是为雾化喷射系统提供压缩空气,以保证废水的雾化效果。压缩空气由电厂压缩空气系统引入,主要由自力阀、减压阀、压力传感器等组成。

(3)雾化喷射系统。雾化喷枪是雾化喷射系统和整套脱硫废水零排放系统的核心。喷枪的雾化效果直接关系到电厂烟道和电除尘器的安全运行。本工程选择气流式雾化喷嘴的双流体喷枪。

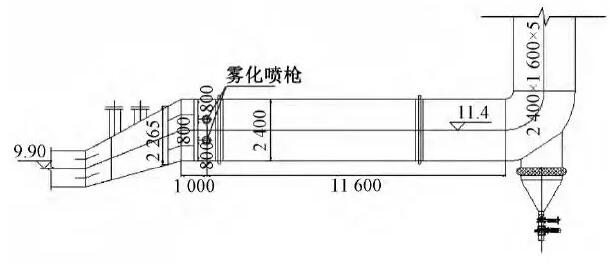

根据CFD理论模拟结果确定双流体雾化喷枪的选型。本工程雾化喷枪的废水喷射量3.8L/min,雾滴D32在55μm左右,Dv0.5在55μm左右,Dmax在90μm左右。

雾化喷枪的最大雾化粒径在100μm以内,满足现场需求,并留有一定量的扩展空间。

雾化喷枪的布置是整套脱硫废水零排放系统的关键。雾化喷枪布置过于靠前会导致不能完全蒸发,过于靠后会产生飞灰在转角处堆积等问题。

本工程结合现场实际,将雾化喷枪布置在空气预热器之后烟道的水平段,在水平段烟道膨胀节前500mm。雾化喷枪采用上下布置,分别布置在烟道800mm、1600mm处,喷枪插入深度为800mm。采用此布置方式可以使烟气与雾化废水最大化接触,保证脱硫废水完全蒸发。

本工程雾化喷枪布置如图10所示。

图10雾化喷枪布置

3.3运行状况

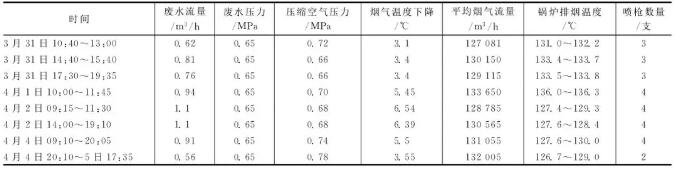

本工程2016年3月投入运行,部分实际运行数据如表3所示。

表3系统实际运行数据。

3.4工程分析

(1)对脱硫系统的影响。脱硫废水雾化喷入烟道后会改变烟气温度、烟气含湿量等特性,但是整体影响量不大。在设计标准状态下,4只喷枪运行,喷射量约1m3/h的脱硫废水,烟气温度下降约6℃,湿度略有上升。

(2)对除尘的影响。电除尘器的主要运行参数为电气参数,包括一、二电场的一次电流、一次电压、二次电流和二次电压,布袋压差。烟气余热蒸发脱硫废水零排放系统运行后,电除尘器的一、二电场的电流电压及布袋压差无明显变化。

(3)烟道内腐蚀及积灰情况。在脱硫废水雾化喷射装置基本连续运行1个月后,观察烟道内和雾化喷枪的腐蚀和积灰情况如图11所示。

图11烟道内和雾水喷枪腐蚀和积灰情况

观察可见,烟道内导流板和烟道侧壁无腐蚀现象发生,基本无积灰情况。但是,雾化喷枪存在结垢现象。

(4)氯成分的变化。经灰样化验,本工程烟气余热蒸发脱硫废水零排放系统在运行前后,灰中的干基氯由0.14%上升为0.18%。

脱硫废水的雾化蒸发对灰分没有明显的影响。脱硫吸收塔内的氯离子浓度,经化验检测,3月25日8950ppm,4月6日6650ppm,4月11日6300ppm,有明显的下降趋势。浆液中的氯离子浓度得到了有效的控制。

4小结

通过理论计算分析,并经过工程实践应用,基于锅炉烟气余热蒸发脱硫废水零排放技术可以实现脱硫废水的零排放,为湿法脱硫电厂的废水零排放提供了有效途径。脱硫废水在烟道中蒸发后,废水中的重金属离子和其他一些离子会结晶析出,大部分被除尘器吸收,仅有小部分回到脱硫系统。废水的持续雾化喷射,吸收塔浆液中的氯离子浓度下降明显,说明氯离子得到了有效的排出。同时,灰分中污染物增加的比例极低,说明雾化蒸发对灰分没有明显的影响。并且,对环境不会造成二次污染。

通过分析、对比脱硫系统原烟气温度、湿度以及除尘器电场的电气参数、布袋压差、原烟气粉尘浓度、净烟气粉尘浓度等在零排放系统运行前后的变化,结果表明,烟气余热蒸发脱硫废水零排放系统对电厂脱硫系统和除尘器的运行没有明显影响。

此外,锅炉烟气余热蒸发工艺还具有设备少、占地小、改造小、对原有烟道系统影响小、投资和运行成本低、降低脱硫吸收塔工艺水消耗量等优点。

同时,通过本工程的实践应用和运行分析,对基于锅炉烟气余热蒸发脱硫废水零排放技术提出以下优化或改进建议,以提高脱硫废水零排放系统的可靠性。

(1)设置预处理软化单元,对脱硫废水进行软化处理。软化去除脱硫废水中的钙、镁硬度,避免或减缓雾化喷枪的结垢、堵塞,以保证零排放系统的长期安全稳定运行。

(2)雾化喷枪宜在烟道截面的偏上部进行设置。考虑到烟道底部积灰以及雾滴本身因自重因素产生的下落趋势,雾化喷枪的布置位置应结合喷枪性能布置在烟道截面的偏上部。

(3)脱硫废水的蒸发过程宜在直烟道段进行完全。场地条件允许的情况下,雾化喷枪应设置在直烟道段,并且经雾化的脱硫废水应在直烟道段蒸发完全,以避免脱硫废水的粘壁,从而对烟道产生腐蚀等不利影响。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用