|

|

|

|

|

煤炭是中国的主要能源,而以燃烧为主的煤炭传统利用方式是中国产生大面积雾霾的主要原因。西安交通大学动力工程多相流国家重点实验室前期开发了超临界水鼓泡流化床气化反应器,具有反应物快速升温掺混,气化效率高等优点。超临界水循环流化床是在超临界水鼓泡流化床基础上进一步发展而来的新型煤气化制氢反应器概念,旨在提高反应器的处理能力和运行效率。超临界水循环流化床既具有前期超临界水鼓泡流化床的优点,同时又具有循环流化床反应器的优势,是一种非常有应用前景的新型煤气化制氢反应器。

(来源:微信公众号“循环流化床发电” ID:xhlhcfd 作者:张航)

目前虽然已有学者对传统循环流化床进行了全面研究并获得了许多具有重要参考价值意义的设计和运行准则,但超临界水循环流化床运行在高温高压的超临界水工况下,其流动特性相对于传统循环流化床有明显区别。反应器内多相流动特性规律是影响反应器内传热传质和化学反应的最重要的基本因素,也是超临界水循环流化床研究的重要基础课题。由于超临界水循环流化床工作在超临界工况下,目前通过实验手段获得其内部详细流动特性较为困难且资源耗费高。随着计算科学的快速发展,数值模拟逐渐成为多相流动动力学特性研究的主要方法之一。本文目的是通过开展数值模拟研究对超临界循环流化床提升管内两相流动特性进行全面了解,并基于数值模拟研究结果对超临界水流循环化床反应器设计运行提供理论指导。

本文在欧拉双流体模型和颗粒动力学理论的基础上,建立气固循环流化床和超临界水循环流化床提升管中的两相连续方程、动量方程等控制方程,对两种循环流化床提升管内的两相流动进行数值模拟。首先考虑不同曳力模型及层流和湍流模型对气固循环流化床提升管数值模拟结果的影响,然后将超临界水循环流化床提升管中的两相流动特性与气固循环流化床进行比较。并研究表观流速对超临界水循环流化床提升管中固相体积分数、颗粒轴向速度的影响。

1数值模拟方法

1.1控制方程

式中,下标i代表气相和固相。

严格的动量守恒方程还应包括升力、虚拟质董力等。但由于升力和虚拟质量力与曳力相比很小,可以忽略。

曳力模型中常用的有Gidaspow曳力模型和基于循环流态化的不均匀流动结构特征的EMMS曳力模型。

一般来说提升管内的流动为湍流,当考虑湍流带来的影响时,需要用湍流模型来封闭控制方程,本文采用使用得比较广泛的标准k-e方程。

1.2物理模型

本文采用的物理模型是文献中的大尺度循环流化床的提升管部分。图1给出了循环流化床中提升管的纵截面示意图。床高14.2m,床直径0.2m。均匀气流以5.2r˕s-1的速度从提升管下部的布风板沿袖向进入床体。同时有两股气固流以0.476m˕s-1的速度从提升管的两个对称侧面入口沿径向进入床体,入口宽度为0.1m,入口中心线距离布风板0.3m,且此气固流中固相体积分数为0.4。气体和颗粒从宽度为0.1m的两个对称出口流出,出口中心线距离提升管顶部0.3m。固体颗粒采用FCC颗粒,直径为7.6xl0-5m,密度为1712kg˕m-3。本文首先对气固循环流化床提升管进行模拟,并与Knolton的实验数据进行对比。然后采用此结构对超临界水循环流化床提升管中的两相流动特性进行模拟。

1.3网格划分

主要采用矩形网格对图1几何体进行划分。忽略湍流的数值模拟采用的网格的中间部分如图2(a)所示,节点在径向和柚向方向均匀分布。径向有18个网格,轴向有536个网格,即计算区域共9648个网格。时间步长为4xl0-4s。考虑湍流的数值模拟采用的网格的中间部分如图2(b)所示,节点在径向为不均匀分布,第一个节点距离壁面2.2xl0-3m,并以1.2的比例在径向增长,径向最大长度为0.01m,径向共有28个网格。在轴向有288个网格,即计算区域共8064个网格。时间步长为3xl0-4s。

1.4边界条件和初始条件

1.4.1边界条件

2)壁面边界条件由于壁面的形状与物理性质与颗粒相比差异较大,颗粒与壁面碰撞恢复系数与颗粒间的碰撞恢复系数应该不同。根据Gidaspow的研究,一般假定壁面颗粒碰撞恢复系数低于颗粒间碰撞恢复系数,因为颗粒间的碰撞更加接近完全弹性碰撞。因此将颗粒间碰撞恢复系数设为0.99,颗粒与壁面的碰撞恢复系数设为0.95。

将气相的边界条件设为无滑移边界条件,固相的边界条件设为部分滑移边界条件,反射系数设为0.002。

1.4.2初始条件

系统初始为空床,温度设为等温的300K,压力为0.1MPa,颗粒温度为1x10-5m2˕s-2。空气的密度为1.16kg˕m-3,黏度为1.84xl0-5kg˕m-1s-1,采用的超临界水的密度为87.379kg.m-3,黏度为3.517xl0-5kg˕m-1.s-1。

2结果及讨论

2.1模型验证

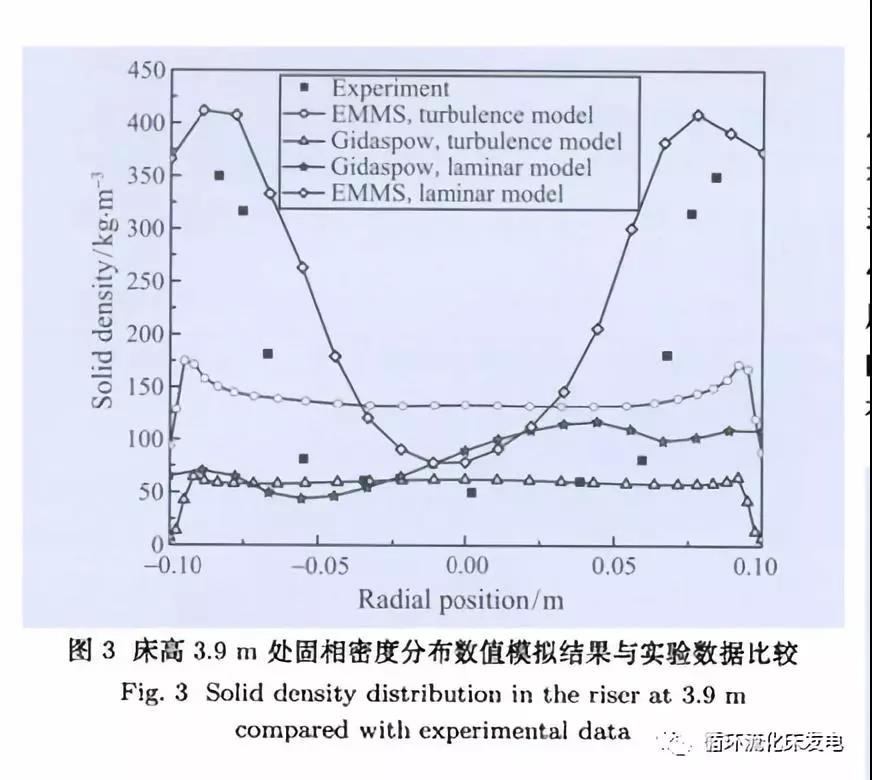

图3给出了距离布风板3.9m处床层的固相密度计算值和实验数据。其中模拟数据分为4个部分:湍流、EMMS曳力模型;湍流、Gidaspow曳力模型;层流、EMMS曳力模型;层流、Gidaspow曳力模型。从图中可以发现湍流、EMMS曳力模型以及层流、EMMS曳力模型的模拟值与实验数据都体现出在提升管中心区颗粒浓度较低,在近壁面处颗粒浓度相对较高的特点,即环核流动结构。而在其他模型中此环核结构并不明显。另外,虽然湍流、EMMS曳力模型以及层流、EMMS曳力模型均呈现出环核流动结构,但后者的模拟值更加接近实验值。一般来说,循环流化床提升管中的流动为湍流,其雷诺数较高,但是除非湍流模型中的经验常数准确,能正确描述湍流流动,否则使用湍流模型带来的误差甚至要大于使用层流模型带来的误差。此外,由于k-e方程由流体发展起来的,若对颗粒相也使用湍流方程,得到的结果的准确性也值得商榷.这些原因导致忽略湍流反而得到的结果要准确。

另外,可以发现,层流、EMMS曳力模型数值模拟的近壁面处的固相密度结果比实验结果要小。Zhang和Arastoopour发现,在混合物中粒径较大的颗粒要比粒径较小的更容易在近壁面处集聚,但是在数值模拟中采用的只是单一粒径的颗粒,这显然会使近壁面处的固相密度模拟值小于实验数据。此外根据质量守恒定律,这会导致提升管中心区颗粒浓度要高于实验数据,图3也呈现了这种现象。

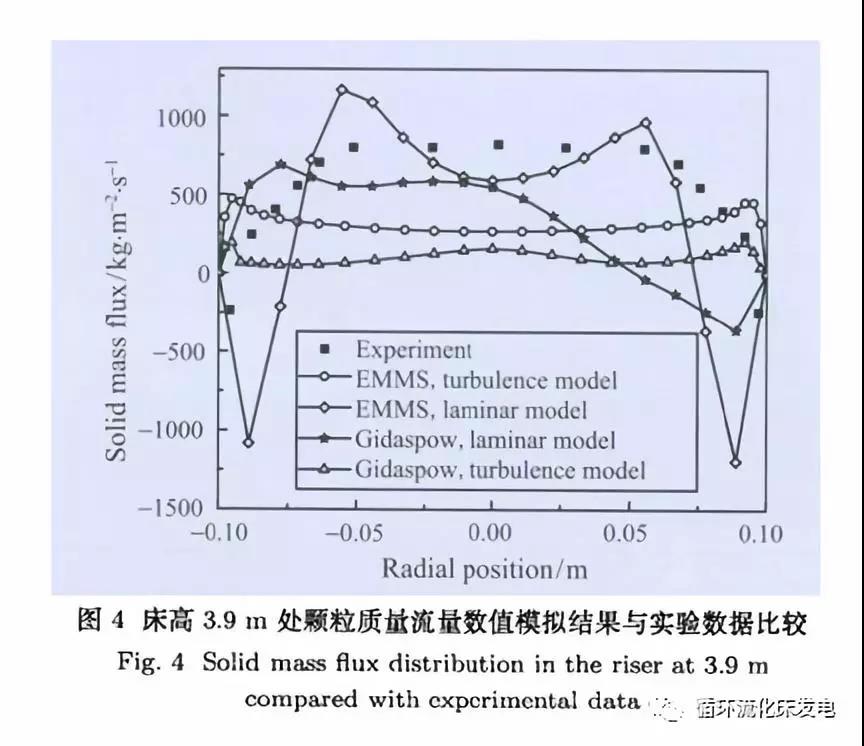

图4给出了距离布风板3.9m处床层的颗粒质量流量的数值模拟结果和实验数据。如图所示,层流、EMMS曳力模型的模拟值与实验数据较为接近,提升管中心处的颗粒质量流量较高而近壁面处的颗粒质量流量较低,由于提升管存在环核结构,说明近壁面处颗粒速度低于中心处的颗粒速度。此外可以发现,近壁面处的颗粒向下运动。近壁面处向下流动的颗粒和提升管中心向上流动的颗粒形成了内循环的流动结构。

鉴于图3、4的结果,采用层流、EMMS曳力模型对超临界水循环流化床提升管进行数值模拟。

2.2超临街水循环流化床与气固循环流化床颗粒运动对比

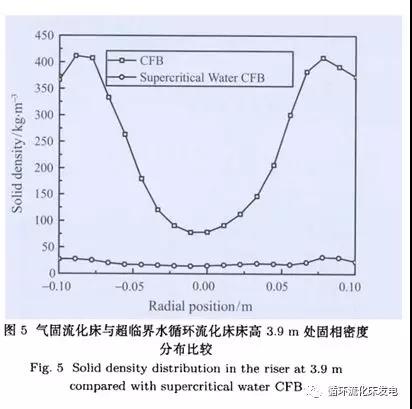

图5比较了在表观流速均为5.2m˕s-1时的气固循环流化床和超临界水循环流化床提升管距离布风板3.9m处床层的固相密度分布。从图5中可以看出,超临界水循环流化床中的两相流动同样存在环核流动结构。但是在超临界水循环流化床中,中心处和近壁面处的浓度梯度要远小于气固循环流化床。此外,对于相同位置处,超临界水循环流化床中的固相体积分数要小于气固循环流化床,这种差距在近壁面处尤其明显。

图6比较了在表观流速均为5.2m˕s-1时气固循环流化床和超临界水循环流化床提升管高度3.9m处床层的颗粒质量流量分布。从图6中可以看出,超临界水循环流化床中近壁面处同样存在内循环的流动结构。此外超临界水循环流化床沿径向的颗粒质量流量比气固循环流化床要小,可能是由于超临界水循环流化床中的固相体积分数要更小造成的。

2.3表观流速对超临界水循环流化床流动特性的影响

2.3.1固相密度

图7表示在相同的物料循环量下,床层距离布风板3.9m处,不同的表观流速下的固相密度径向分布。从图7可以看出,其他条件不变的情况下,当表观流速逐渐增大时,固体体积分数逐渐减小。这是因为,进口颗粒流量恒定,而单位时间内离开出口的颗粒量也恒定,因而随着表观流速的增加,颗粒的速度也增加,进而使得固体体积分数减小。此外,可以发现近壁面处的环形区域变薄,可能是由于表观流速的增加不利于颗粒在近壁面处聚集。

2.3.2颗粒轴向速度

图8表示在相同的循环量下,床层距离布风板3.9m处不同的表观流速情况下的颗粒轴向速度的径向分布.从图8可以看出,颗粒速度随着表观流速的增大而增大。此外,虽然颗粒速度随着表观流度的增大而增大,但不同区域颗粒速度增长的幅度并不相同。提升管中心处颗粒速度增加的幅度要大于近壁面处增加的幅度,即颗粒速度的径向梯度增大。这可能是由于气体速度呈现中心处速度较高而近壁面处速度较低的速度分布规律,气体速度沿径向分布的不均匀导致不同位置的曳力不同,进而使得不同位置颗粒速度增加的幅度存在中心高而近壁面处低的差异。

3结论

本文采用数值模拟方法对气固循环流化床提升管以及超临界水循环流化床提升管的颗粒轴向速度、固相体积分数和质量流量等特性进行研究,并得到了表观流速对以上流化特性的影响,结论如下:

1)气固循环流化床提升管中,EMMS曳力模型模拟结果的准确度要高于Gidaspow曳力模型,很好地体现了提升管中气固流动的不均勻结构;忽略揣流得到的结果要准确。循环流化床提升管存在中心处颗粒浓度较低、流速较快,而近壁面处颗粒浓度较高、流速较慢的环核结构。

2)超临界水循环流化床提升管中同样存在着环核流动结构。但超临界水循环流化床中心处和近壁面处的颗粒浓度梯度要远小于气固循环流化床。此外,对于相同径向位置处,固相体积分数要小于气固循环流化床,这种差距在近壁面处尤其明显。

3)随着表观流速增加,超临界水流化床提升管发生以下变化:床层内固相体积分数减小,近壁面处的环形区域变薄;颗粒轴向速度增大且提升管中心处颗粒速度增加的幅度要大于近壁面处。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用