|

|

|

|

|

在循环流化床锅炉中,返料器至关重要,主要作用是将分离器分离的大量高温物料送回炉膛,以保持稳定的床温和物料流化。返料器可调控物料循环量,改变炉膛物料浓度分布,影响燃烧、传热和脱硫。在实际生产过程中,返料器内工作环境温度高、灰量大,极容易出现磨损严重、浇注料脱落或开裂、回料堵塞、二次燃烧结焦以及壳体超温等问题,众多学者对此进行了分析。方玉涛等分析了130t/h循环流化床锅炉返料堵塞后返料灰结块的现象,得出更换与设计规格不同的返料组件会影响返料器运行,同时石灰石的大量添加导致循环灰流动性变差易结块。孙力等发现某循环流化床锅炉分离器温度高导致上部结焦,且风室压力、料腿压力异常,分析得出煤泥后燃导致分离器内烟气物料超温结焦,焦块积存在返料器造成堵塞。吴相朝等报道了150MW、350MW循环流化床锅炉返料器振动的现象,认为主要是返料器结构导致的返料不稳定和运行上风机压力和流量变化引起返料器内物料的脉动。谭波等分析了75t/h高倍率煤泥循环流化床锅炉立管结渣现象,认为未然煤泥团在立管燃烧导致温度升高至900℃以上,同时循环灰中较高CaO含量有显著助熔作用,二者综合导致结渣。宁显勇发现某150t/h循环流化床锅炉返料风室压力、各料腿压力以及返料风量异常,分析得出这是由中心筒变形、返料器浇注料脱落、部分风帽堵塞、矮墙损坏及返料风室有大量积灰综合所致。由上可看出返料器的故障基本是返料异常或返料堵塞引起,但运行中呈现的现象和原因有所差异。

本文以某超临界循环流化床锅炉1号返料器为例,通过对返料器壳体超温的情况分析,结合停炉后实地检查,得出超温原因为返料器耐火材料开裂返料灰窜入壳体导致其超温烧红,并对壳体烧红的期间的运行调整参数进行了分析研究,丰富完善了对返料器故障不同呈现形式的认识。

1 锅炉设备介绍

1.1 锅炉简介

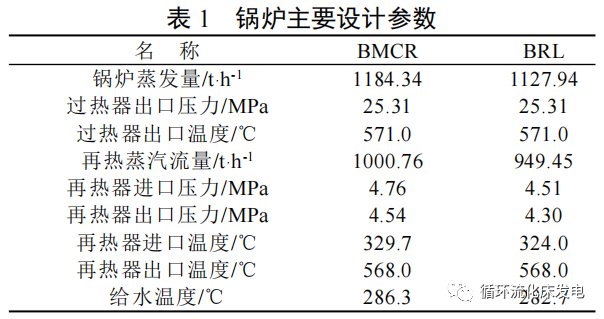

锅炉型号DG1184/25.31-Ⅱ1,与350MW超临界汽轮发电机组配套,锅炉主要参数见表1。

锅炉为超临界参数变压运行直流炉,单炉膛、半露天M型布置、平衡通风、一次中间再热、固态排渣、水冷滚筒式冷渣器、循环流化床燃烧方式,采用高温冷却式旋风分离器进行气固分离,锅炉整体为全钢架结构,整体支吊在锅炉钢架上。

1.2 返料器简介

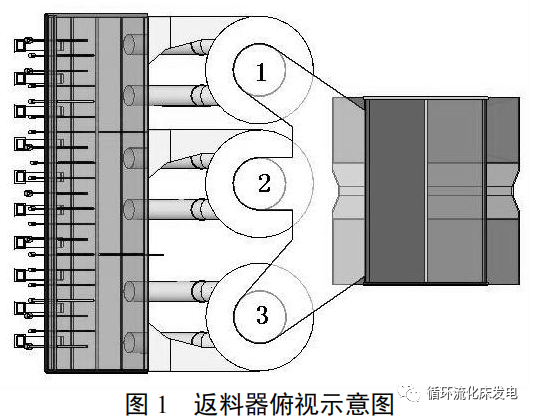

3台冷却式旋风分离器布置在炉膛后墙的钢架内,在每个旋风分离器下方各布置1台返料器,返料器为一分为二结构,返料器俯视示意图见图1。每个旋风分离器分离下来的物料经两个回料腿直接返回炉膛,从而实现循环燃烧。

返料器内部耐磨耐火材料分为三层,最里层为硅酸钙板,主要起到保温作用,降低返料器外表温度;中间层为绝热材料;最外层为耐磨浇注料。

2 返料器壳体超温烧红现象

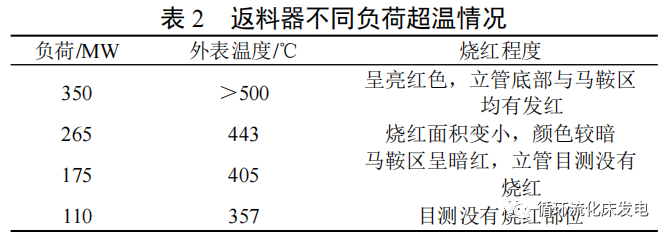

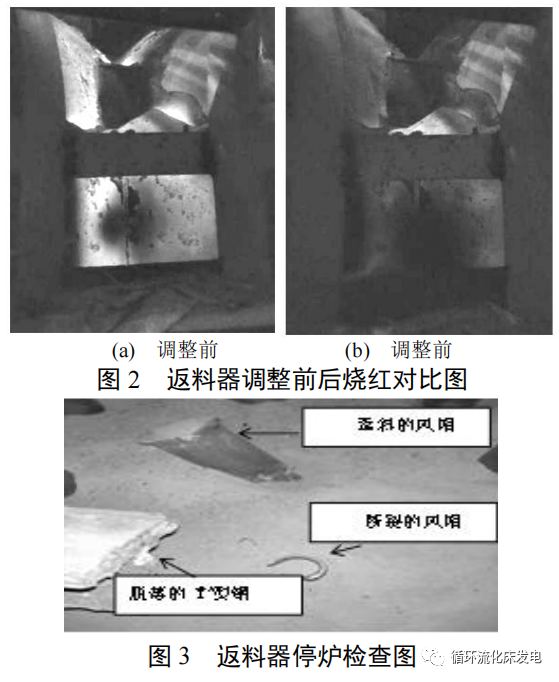

机组运行中发现1号返料器壳体钢板超温,具体位置为立管最底部和“一分二”马鞍处,可见外壳烧红面积约3㎡。超温烧红的面积和壳体温度随着负荷的增加而增加,烧红程度也逐渐变化,见表2所示。

3 返料器在线调整

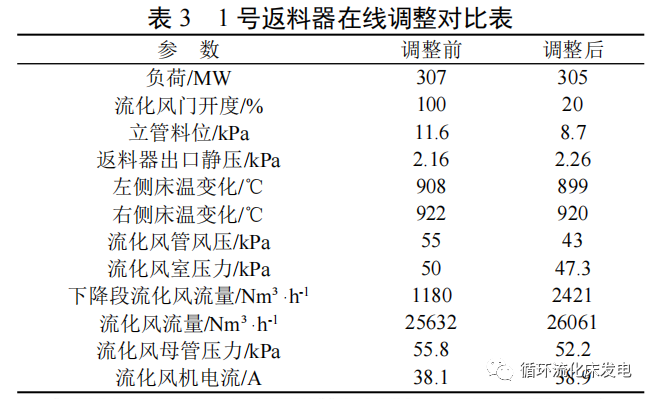

为了保证锅炉能继续安全稳定运行,对返料器流化风系统进行调整,观察是否能对超温有所缓解。调整情况具体见表3参数对比。电负荷基本不变的情况下,将1号返料器下降段流化风门由100%关至20%,流化风机电流增加,母管压力下降,下降段流化风流量和总流化风量均有所增加;返料器出口静压增加0.1kPa,立管料位下降,说明返料器内瞬间返料量增加,左侧床温下降也验证了这一点;就地返料器外壳温度下降,烧红区域减少,整体呈暗红色;同时壳体最高温度从大于500℃降至410℃。

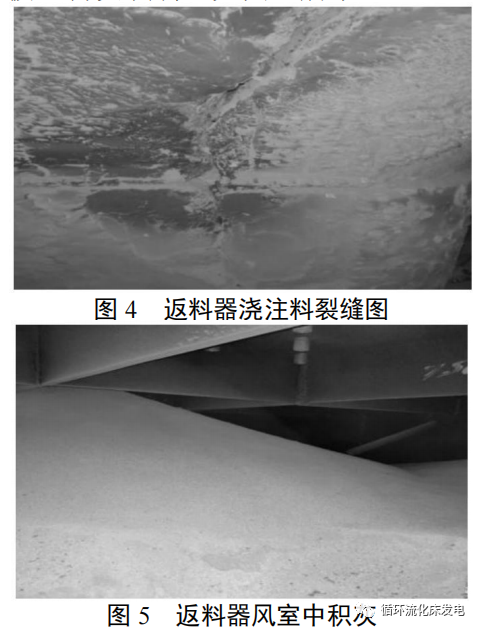

4 停炉后检查

#2炉停炉后,对1号返料器进行了检查:在1号返料器布风板内取出6条1m多长的“T”型钢条。1号返料器东侧布风板局部破损,下降段中心区域东侧风帽脱落约20个,还有数十个风帽出现歪斜,如图3所示。在布风板“一分二”分叉处距离布风板200mm处的耐磨浇注料出现约1000×20mm的长条裂缝,裂缝深度直达返料器外壳,如图4所示。对下降段流化风室进行了检查,发现风室内已经被返料灰填满,如图5所示。

5 原因分析

5.1 返料器壳体超温分析

返料器壳体超温烧红,一般是返料器中浇注料脱落或者出现裂缝,热烟气对绝热料和硅酸钙板产生冲刷或者灼烧,高温烟气和热灰流对外壳钢板进行加热,出现大面积超温烧红。高负荷时超温严重,低负荷时则相对较轻。

经过分析,此次返料器壳体超温原因有两点:一是由于返料器膨胀节故障(故障膨胀节现已更换),锅炉启停过程中返料器中的耐磨浇注料膨胀收缩不均匀,导致浇注料出现挤压或撕扯,出现裂纹;二是由于焊接安装质量不良中心筒下沿围箍的“T”型钢,掉落至返料器内,砸坏了部分浇注料和风帽,导致风帽脱落,高压流化风气流直接冲刷耐磨浇注料,使浇注料裂缝扩大、加深,进而造成绝热料和硅酸钙板被冲刷。

5.2 返料器在线调整现象分析

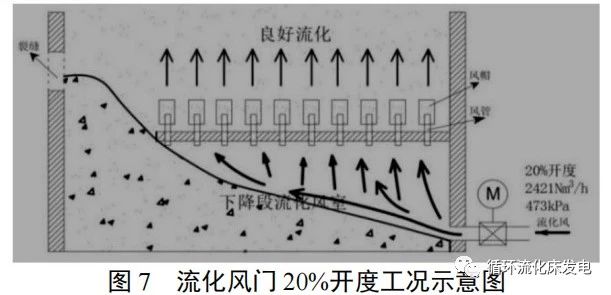

从表3中看出,对1号返料器下降段流化风门从100%关至20%后,起到了对壳体超温抑制的作用,通常会认为这应该是返料器流化减弱使进入浇注料裂缝的高温热灰减少引起。但是,1号返料器下降段流化风门关小后,其流化风量增加了近一倍,高流风机电流和总流化风量增加,高流风母管压力下降,对应的左侧床温呈现下降趋势,而右侧床温几乎没有太大变化,1号返料器出口静压增加,立管料位下降,综合以上参数变化判断此时1号返料器流化情况是加强的,这与先前的分析不一致。根据停炉检查结果可知,下降段流化风室积灰最多的在返料器的东侧,流化风接入管在西侧。

1号返料器下降段流化风门100%开度时,流化风整体动能大,其气流能冲开流化风室的积灰,同时由于下降段东侧部位风帽大部分损坏,导致该区域布风板差压变小,虽然流化风量与#2、#3返料器相当,但大部分流化风实际上从东侧区域穿过“走了短路”,导致下降段其余区域流化变弱,床面处于鼓泡床运行状态。此时表现出来的参数特点是流化风压高,风量低。

当1号返料器下降段流化风门从100%关至20%时,整体动能变小,无法冲开风室积灰,返料器东侧脱落风帽处被积灰堵塞掩埋,流化风只能穿过其余风帽完好区域,这样使得1号返料器区域内流化瞬间加强,其表现的参数特点是流化风压略降、风量升高。

由上分析,流化风门100%开度工况下,高温烟气和高温灰直接冲刷浇注料裂缝,热交换强烈,返料器壳体温度超温,呈亮红色;20%开度工况下,浇注料裂缝部分被掩埋,而远离裂缝区域流化加强,进入裂缝的高温烟气和高温灰减少,从而使返料器壳体温度下降,由亮红色变为暗红色。

6 结语

返料器壳体超温烧红是循环流化床锅炉常见的事故现象,其大部分原因是由于浇注料质量不良脱落或膨胀不均匀产生裂缝而引起。某超临界循环流化床锅炉的1号返料器壳体超温,主要是由中心筒围箍脱落引起,相对少见。通过运行在线调整,降低了返料器壳体温度,坚持运行数月,直至机组计划停运。

针对返料器运行中壳体严重超温现象,建议合理调整返料器流化风,可以在一定程度减少进入外壳的高温灰量,从而降低壳体温度。同时应加强启炉前的返料器检查和返料器参数的运行监视,并在停炉后加强对旋风分离器中心筒的检查,确保设备安装质量合格。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用