|

|

|

|

|

摘要:为实现铁矿烧结烟气SO2和NOx协同减排,采用氨法联合活性炭对烧结烟气进行协同脱硫脱硝研究。结果表明,在经氨法预先脱除SO2后,仅凭活性炭单级吸附就能获得70%以上的脱硝率。氨法联合活性炭法脱硝的机理是由于逃逸的NH3与活性炭表面的C-OH官能团结构发生化学吸附反应,最终生成了N2和H2O。针对目前已有氨法脱硫装置的烧结厂而言,只需在脱硫喷淋塔后直接连接单级活性炭吸附塔,即可达到99%以上的脱硫率和70%以上的脱硝率,不仅可大幅降低设备投资成本,还可解决氨的逃逸和二次环境污染的问题。

1前言

钢铁工业是重要基础产业,对我国经济设的发展发挥着巨大的作用。但是,我国钢铁工业至今仍是高污染工业。钢铁行业废气中二氧化硫排放量占全国的9.8%左右,氮氧化物的排放量占全国的10%左右。氨法脱硫工艺在我国钢铁企业烧结烟气脱硫中应用较广泛,该工艺具有较高的脱硫率。但该工艺存在氨逃逸和吸收塔周边产生气溶胶污染的问题,并且在较高的烟气温度、和较高SO2及NO质量浓度的烟气条件下,难以满足更高的烟气脱硫脱硝效率的要求。活性炭法是国内在烧结尾气同时脱硫脱硝上获得应用且效率较高,在单级吸附的前提下,脱硫率大于98%,脱硝效率也能达到35%~50%。但该工艺脱硝过程中需要氨的参与,并要求限制烟气温度不超过120℃,并且需要两级吸附才能确保80%以上的烟气脱硝率,因而整体投资偏高,制约了其大规模的推广应用。

是否能利用氨法高效脱硫能力先一步脱除烟气中绝大部分的SO2,释放活性炭本来用于吸附SO2的孔容和官能团,同时利用氨法不可避免产生的逃逸氨,在无需外加氨源的前提下,强化活性炭法的脱硝能力。此外,高温烟气经氨法处理后,烟气温度完全能满足活性炭法对烟气温度的要求,可以避免活性炭的局部烧损、微孔结构改变等现象和活性炭吸附容量下降,延长活性炭的使用周期;同时也可以避免现有活性炭法必须对大烟道风温采取兑冷风的控温措施,减少对烧结工艺本身的影响。因此,本文开展氨法结合活性炭单级吸附的烧结烟气联合脱硫脱硝技术研究,考查该联合工艺的脱硫脱硝效率,揭示两者的协同耦合效应,为目前采用氨法脱硫工艺的钢铁企业选择适宜脱硝工艺提供理论指导和技术参考。

2原料及研究方法

2.1实验原料

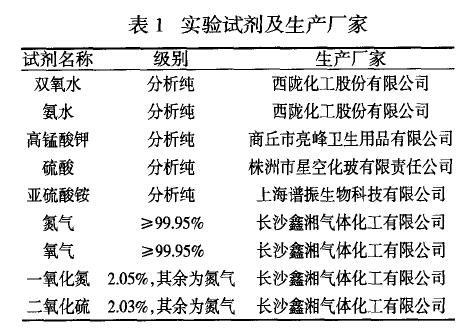

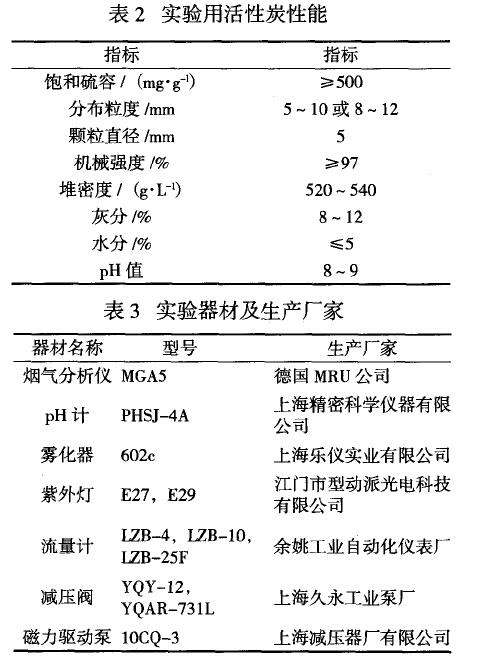

本论文研究是在实验室配气系统中进行配气,模拟国内某钢铁公司烧结厂烧结烟气性质,其中模拟烧结烟气的成分为NO、SO2、N2、O2,所需的主要试剂及气体见表1。本实验所用活性炭由郑州竹林活性炭开发公司生产,其理化性能见表2。

2.2实验器材

实验所需的主要器材见表3。实验中采用烟气分析仪检测烟气中各组分的质量浓度,pH计主要用于测定吸收液的pH值而磁力驱动泵用于喷淋塔中吸收液的循环输送。雾化器则用于将添加剂喷入到烟气中。气体流量计和减压阀用于模拟烧结烟气的配制,而液体流量计用于调节吸收液的喷淋量。

2.3试验方法

分别考察单一活性炭体系以及氨法一活性炭法联合体体系的脱硫脱硝。

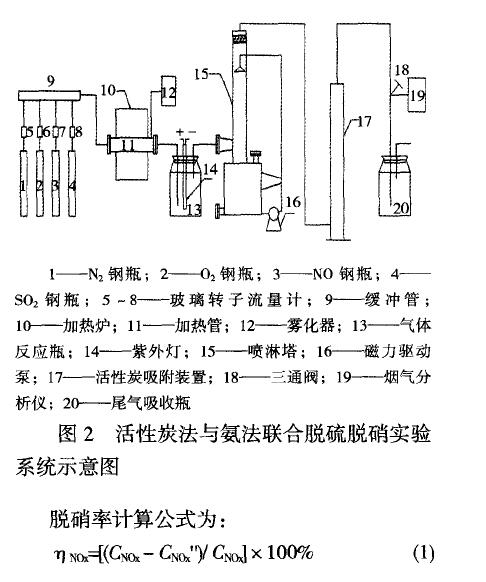

单一活性炭脱硫脱硝实验系统主要由模拟烟气系统、活性炭吸附系统和烟气检测系统3部分构成(见图1)。氨法联合活性炭法体系实验系统则由模拟烟气系统、烟气氧化系统、喷淋塔、活性炭吸附塔和烟气检测系统五部分构成,该实验系统是在预氧化强化氨法同时脱硫脱硝实验系统的基础上增加活性炭吸附装置(见图2)。模拟烟气系统由配气装置和气体加热装置组成。烟气检测系统主要装置为烟气分析仪,用于检测模拟烧结烟气中各组分的质量浓度。尾气吸收瓶主要用于吸收反应后烟气中残余的NO和SO2。

单一活性炭脱硫脱硝试验时,先将活性炭装入吸附塔中,吸附塔为圆柱体形状,内径尺寸为74mm,在烟气流量一定的前提下,通过调整活性炭装入高度来调整空速(单位时间单位体积催化剂处理的气体量)。本论文中采用体积空速,其值为烟气体积流量(20℃,m˙h-1)/活性炭体积(1TI),可简化为h~,反映的是物料在催化剂床层的停留时间。空速越大,停留时间越短,反应深度降低,装置处理能力越大;空速越小,停留时间越长,反应深度增高,但处理量减小。在确定相应空速后,再打开气体钢瓶减压阀进行模拟烧结烟气配气,经标定后的烟气通过加热炉(型号HX一1000)加热后进人活性炭吸附塔,烟气温度140℃,烟气流速0.36m/s,烟气与活性炭发生吸收脱除反应。烟气经活性炭脱硫脱硝反应前后的各组分浓度进行在线测定。烟气中各组分的质量浓度同样是待活性炭吸附脱除反应趋于稳定后5min内的平均浓度为计量。

有研究表明采用紫外体系强氧化剂预氧化可以有效降低NO的脱除,氨法联合活性炭法体系脱硫脱硝实验时,先将配置好的氧化剂装入到雾化器中,氧化剂组合为H2O2/KMnO4=24/1,氧化剂/NO摩尔比为1.5,紫外灯30W/m,将配置好的亚硫酸铵溶液装入到喷淋塔中(脱硫塔直径50mrfl,高度800mm),用氨水和硫酸调节吸收液的pH值。烟气在喷淋吸收塔中与吸收液发生吸收脱除反应,而未脱除的SO2、NOx与喷淋塔逃逸的氨一同进入串联的活性炭吸附塔,与活性炭进一步发生脱除反应。烟气脱硫脱硝反应前后污染物的质量浓度通过烟气分析仪进行测定。烟气中各组分的浓度同样是待由活性炭吸附塔排出后的烟气成分趋于稳定后5min内的平均浓度为计量。

分别以脱硫率和脱硝率作为评价指标,具体计算公式如下:

3结果与讨论

3.1活性炭法单级吸附的脱硫脱硝

试验所用活性炭为经过高温热处理的活性炭,可直接用于脱硫脱销工艺,利用活性炭脱硫脱硝实验系统(见图1),模拟某钢铁企业烧结烟气组成,固定烟气流量为30L/min,烟气温度140℃,0体积分数为12%,NO质量浓度为366mg/m(标态下),SO2质量浓度为2017mg/m3,(标态下),改变填充塔中的活性炭高度,考察空速(即活性炭用量)对NO脱除率和SO2脱除率的影响,并确定活性炭单级吸附脱硫脱硝的适宜空速,试验结果见图3。

空速越小,活性炭料层越高,活性炭用量越多。由图3可知,随空速降低,活性炭料层升高,烟气脱硫脱硝效率显著升高。在空速为4187h(活性炭料层高度100mm)时,脱硫率仅78.8%,脱硝率不到20%;当空速为2094h(活性炭料层高度200mm)时,脱硫率就已达到了96.60%,脱硝率大于28%。在进一步降低空速,提高活性炭料层时,脱硫率始终保持在98%以上,升高幅度降缓,即活性炭料层高度达到一定程度后,烧结烟气中的SO:基本被完全吸附;脱硝率亦呈上升趋势,当空速降低到1396h(活性炭高度达到300mm)时,脱硝率达到33.82%,但继续提高活性炭高度,脱硝效果提升幅度也逐渐趋于平缓。研究结果也进~步证明了活性炭单级吸附脱硝效率仅30%一50%的结论。相关研究表明[9】,SO和NO同时存在时,活性炭会优先选择性吸附SO2,物理吸附的NO可能被SO置换解析,并且SO2对NO的吸附起抑制作用,这也是脱硝效果提升幅度逐渐趋于平缓的原因。综合研究结果,对单一活性炭法单级吸附脱硫脱硝而言,适宜的空速为1396h~,此时活性炭脱硫脱硝效率最佳。

3.2氨法一活性炭法联合脱硫脱硝

3.2.1液气比

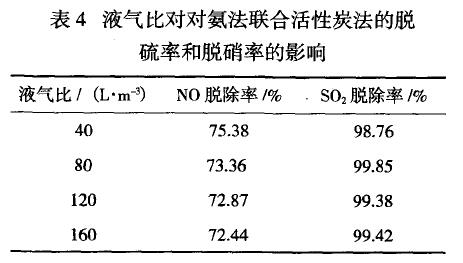

已有研究认为液气比是决定氨逃逸量的重要因素,随着液气比的增大,喷淋塔出口氨气浓度呈逐渐增加趋势。因此,在固定烟气流量为30L/min,烟气温度140℃,0体积分数为12%,NO质量浓度为366mm(标态下),sO:质量浓度为2017mm(标态下),喷淋塔中吸收液pH为6,亚硫酸根离子初始浓度为0.3mol/L,活性炭填充塔中活性炭料层高度300mm,对应空速为1396h的前提下,考查液气比对氨法联合活性炭法脱硫脱硝效率的影响(见表4).

由表4可知,当液气比由40L/m。升高到160L/m。,脱硝率由75.38%下降到72.44%,脱硫率则从98.76%提高到依然超过99.42%以上。提高液气比有利于氨法联合活性炭法的脱硫,但不利于该工艺的脱硝,这可能是由于液气比升高,即喷淋塔中吸收液循环量增加,使烟气温度在通过喷淋塔后温度下降幅度加大,降低了烟气进入活性炭填充塔的初始温度,同时由于氨逃逸量同液气比成反比,液气比升高导致随烟气逃逸的氨量降低,两个方面的原因共同弱化了活性炭对NH,与NO的催化还原作用,因而烟气脱硝率出现降低。所以降低液气比有利于氨法联合活性炭法的脱硝效率提高,但液气比降低也会导致喷淋塔中烧结烟气与吸收液接触面积降低,降低了整个系统的脱硫效果。

3.2.2吸收液pH值

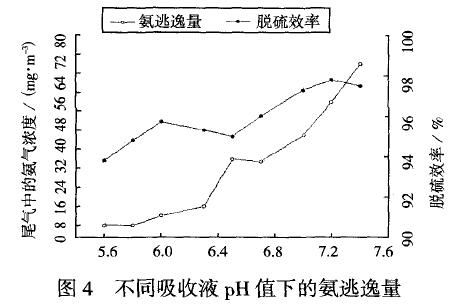

固定烟气流量为30Umin,烟气温度140℃,O2体积分数为12%,NO质量浓度为366mg/m。(标态下),SO2质量浓度为2017mg/m。(标态下),喷淋塔中吸收液中亚硫酸根离子初始浓度为0.3mol/L,液气比固定为80L/m’,活性炭填充塔中活性炭料层高度300mln,对应空速为1396h~。在上述条件下配入氨水提高喷淋塔中吸收液pH值,考查吸收液pH值升高对氨法联合活性炭脱硫脱硝效率的影响(见表5)。当吸收液pH值由6提高到7时,脱硝率由73.36%提高到75.41%,而脱硫率变化较小,维持在99.60%以上。

这是由于随着吸收液pH值的增大,溶液碱性越强,吸收液(NH4)2SO3。一NH4HSO3,的平衡被打破,会出现如图4的氨逃逸规律,喷淋塔出口氨气的浓度不断增加。加之本研究是通过配入氨水提高吸收液的pH值,而氨是极易挥发的物质,这样两个原因综合导致从氨法脱硫时逃逸的氨量增大,因而在活性炭的催化作用下强化了NH还原NO的脱硝作用。但pH过高时,会导致氨逸出量大幅增加,降低吸收液的脱硫利用率;同时氨逃逸实际是氨气、(NH4)2SO3和硫酸铵三者的逃逸,而将脱硫过程产生的硫酸铵带人烟气,会出现堵塞活性炭填充层烟气通道的问题,或者造成氨逃逸的二次污染,因此吸收液pH值应控制在合适的范围。为了保持较高的脱硫效率和较大的氨逃逸量,pH值选6.0~7.0左右为宜。

3.2.3烟气温度

烟气温度会影响吸收液温度,从而影响硫酸铵的溶解度、氨逃逸量,并间接影响脱硫效率和脱硝效率。国内学者研究发现提高烟气温度对活性炭脱硝亦有利,其适宜的烟气温度也在140℃左右,。但氨法中添加的氨是极易挥发的物质,根据极稀氨水的气液平衡数据可以知道55℃的常压下,氨的质量分数仅为10×10极稀氨水,此时气氨在溶液表面气相的质量分数就可达34×10r6,而且气相氨浓度随温度的升高增加显著,温度越高,氨的挥发越历害。此~b(NH4)zSO3-NHA-ISO。水溶液中的阴、阳离子亦具挥发性。因此,由烟气温度变化导致的氨逃逸量变化必然会对氨法联合活性炭法脱硫脱硝产生影响。

固定烟气流量为30L/min,O2体积分数为12%,NOx质量浓度为366mg/m3(标态下),SO2质量浓度为2017mg/m3(标态下),喷淋塔中吸收液中亚硫酸根离子初始浓度为0.3mol/L,液气比固定为80L/m,活性炭填充塔中活性炭料层高度300mm,对应空速为1396h~。吸收液pH=6,在此条件下,烟气初始温度对氨法联合活性炭脱硫脱硝效率的影响见表6。

将烟气初始温度由120℃提高到160oC(该温度处于烧结正常作业时烟气的最高温度范围),烟气脱硝率从72.44%提高至79.24%,脱硫率一直维持在99.5%左右。由此表明烟气温度的上升对氨法联合活性炭法脱硝有利。但烟气温度也不宜过高,若反应温度过高,SO2与(NH4)2SO3,易反应形成气溶胶,而气溶胶难以捕集,这一方面会对脱硫脱硝工艺装备及管道的腐蚀性增强,另一方面会造成大量的氨逃逸,破坏了氨法脱硫工艺中的氨平衡,对后续硫酸铵的结晶将带来不利影响。鉴于烧结烟气温度随工艺操作状况的变化而波动,通常介于100℃一180℃,因此烟气初始温度可在此范围内适当提升。

目前活性炭脱硫脱硝技术可以吸附烧结烟气中的NO和SO2,但设备庞大,吸收剂用量多,单级脱硝效率仅为40%左右,同时活性炭再生频繁,投资成本和运行成本用高,以太钢450m烧结机为例,投资成本3.4亿元,运行成本在l5元/吨烧结矿左右。与目前的活性炭脱硫脱硝工艺相比,氨法联合活性炭单级吸附的脱硫脱硝工艺主要可针对目前已装备有氨法脱硫装置的烧结厂,无需将原有脱硫系统拆除,只需在脱硫喷淋塔后直接连接单级活性炭吸附塔,即可达到79%以上的脱硝率和99%以上的脱硫率。

该联合脱硫脱硝技术的效果已达到活性炭法两级吸附的水平,在保证良好的脱硫脱硝效果的前提下,由于只需投资一个专门针对脱除烟气中NO的活性炭吸附塔,无需制酸和加氨的辅助设备,因而可大幅降低设备投资成本;不仅如此,该联合工艺还可利用氨法脱硫过程随烟气逃逸的氨作还原剂,减少了由于喷射氨水造成的活性炭吸附塔内气流分布的不均匀性,增大了烟气与活性炭的接触面积,在解决氨的逃逸和避免二次环境污染问题的同时,强化了烧结烟气中SO及NO的脱除效果。

3.3氨法联合活性炭法脱硫脱硝机理

经氨法脱硫脱硝处理后,烟气中的SO2主要以SO3-和SO4-的形式被脱除,而NO则以N和NOx的形式脱除,只是在氧化烟气强化氨法同时脱硫脱硝工艺中,NO被吸收液中的亚硫酸铵还原为N而脱除的比例下降,以生成NOu的途径脱除的比例相比常规氨法要大幅升高。对于氨法联合活性炭法,由于绝大部分的SO能在氨法处理中脱除,部分NO也能按照上述氨法的脱硝机制而脱除掉,残余的NO被强化脱除主要是依靠活性炭的脱硝机制。

活性炭具有较大的比表面积和发达的孔结构,且表面含有丰富的多元含氧官能团,既可以作为优良的吸附剂,又可以作为催化剂和催化剂载体。活性炭通过物理和化学吸附对进行吸附,气体吸附在活性炭上的过程见图5。

活性炭脱硫主要以传统的微孔吸附原理为基础,在实际工况中化学吸附为主,物理吸附为辅;因此当氨法没有脱除干净的sO吸附于活性炭表面时,与烟气中水和氧气反应最终生成H2S04。

活性炭脱硝是典型的化学吸附,主要通过活性炭表面吸附NOX和NH3,分别形成中间产物并最终转化为N2和H22O,达到脱除NOx的目的。具体吸附过程分解如下:

(1)NH3通过气相扩散到活性炭表面;

(2)NH3由外表面向活性炭孔内扩散;

(3))NH3吸附在活性中心上;

(4)NOx从气相扩散到吸附态的表面;

(5)NH3和NOx反应生成N2和H2O;

(6)N2和H2O通过微孔扩散到活性炭表面;

(7)N2和H2O扩散到气相主体。

在这个气体吸附在活性炭活性中心的过程中,NOx会与烟气中携带的逃逸氨发生下述反应:

4NO+4NH3+O4N2+6H20(3)

6NO+4NH厂5Nz+6HzO(4)

6NO2+8NH3--*7N2+12H20(5)

2NOz+4NH+O2_+3N2+6Hz0(6)

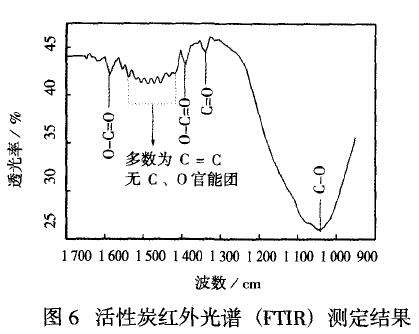

由红外光谱(FTIR)检测结果可知活性炭表面存在C-O、C=O和O=C一0等含氧官能团(见图6)。

氨法联合活性炭法脱硝的机制是由于无需在活性炭吸附塔中进行脱硫,释放了更多的吸附容量强化了活性炭对NH3与NOx的吸附,使逃逸的NH3与活性炭表面的C-OH官能团结构发生化学吸附反应,形成了C=O?NH中间产物,其中C-OH结构可能为酚类或羧酸类物质中的酸性含氧官能团;使未被氨法脱除的NOx与活性炭表面的C=O结构发生反应,形成了c一0?N一0中间产物,c=O结构可能为O=C一0或酮类物质中的碱性含氧官能团;两种物质吸附后形成的中间产物在活性炭的活性中心相互反应而产生耦合效应,强化了活性炭法的脱硝效果,最终生成了N2和H2O,从而实现了无污染且高效的联合脱硝。

4结语

(1)氨法联合活性炭法的脱硝效果均优于单一活性炭法单级吸附的效果,在经氨铵法预先脱除SO2后,即可仅凭活性炭单级吸附就能获得71.32%79.24%左右的脱硝率。该联合硫脱硝技术的效果已达到活性炭法两级吸附的水平。

(2)针对目前已装备有氨法脱硫装置的烧结厂而言,只需在脱硫喷淋塔后直接连接单级活性炭吸附塔,无需制酸和加氨的辅助设备;此外该联合工艺还可利用随烟气逃逸的氨作还原剂,减少了由于喷射氨水造成的活性炭吸附塔内气流分布的不均匀性,在解决氨的逃逸物质中的酸性含氧官能团;使未被氨法脱除的和避免二次环境污染问题的同时,强化了烧结NO与活性炭表面的C=O结构发生反应,形成烟气中SO2及NOx的脱除效果。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用