|

|

|

|

|

摘要:通过现场实测和文献调研相结合的方式,对目前燃煤电厂SO3排放特征进行较全面的表征,排放浓度为0.3~22.7mg·m-3,按10mg·m-3和5mg·m-3排放限值考核,达标率分别为89.8%、66.7%。对现有除尘、脱硫设备及新技术的SO3脱除能力进行定量分析,常规电除尘器对SO3脱除率仅为10%~20%;低低温电除尘技术可达95%以上;电袋复合除尘器可达80%以上;常规石灰石石膏湿法脱硫技术多在30%~60%,采用旋汇耦合、双托盘等技术后,SO3脱除率可达90%以上;金属板式湿式电除尘器多在50%~80%,导电玻钢管式湿式电除尘器多在60%~90%;碱基干粉或溶液喷射技术均可达到80%以上的SO3脱除效果;烟气冷凝相变凝聚技术在消除有色烟羽的同时,也具有一定的SO3脱除效果。根据不同SO3脱除技术对比结果,碱基喷射技术不仅可以实现较高SO3脱除效果,还可有效解决空预器的腐蚀、堵塞等问题,将是未来解决高浓度SO3问题的主流技术方向。

燃煤电厂烟气“超低排放”全面实施以来,常规大气污染物(如颗粒物、SO2、NOx等)的排放已经得到了有效控制,2016年中国火电厂颗粒物、SO2、NOx排放量分别为35万、170万、155万t,约占2006年排放量的10%、13%、14%,相应的治理技术及技术路线也达到了较高水平,城市雾霾天数,尤其是重雾霾天数已呈减少趋势,但对SO3等非常规污染物的排放尚未采取针对性的控制措施。

燃煤电厂烟气中的SO3主要来源于煤中的硫,在炉膛内及炉膛出口的高温烟气中,煤燃烧生成的SO2会有一部分(约0.5%~2.5%)转化为SO3,SCR催化剂也会促进部分SO2氧化成SO3,其转化率约0.5%~1.5%,现阶段对催化剂使用,一般要求转化率控制在1%以内。SO3的危害性远远大于SO2,不仅会引起后续设备腐蚀,形成硫酸氢铵,造成设备堵塞,还是电厂有色烟雨(如蓝烟/黄烟)的主要诱因之一,是酸雨形成的主要原因,也是大气二次气溶胶的重要组成(二次气溶胶对中国大气环境PM2.5贡献率达30%~77%)。因此,摸清现阶段中国燃煤电厂的SO3排放特征,并采取针对性的控制措施,是非常有必要的。本研究通过现场实测和文献调研相结合的方式,对目前燃煤电厂SO3排放特征及控制技术进行研究,对未来燃煤电厂的SO3控制技术选取提供借鉴。

1 国内外燃煤电厂SO3排放限值要求

为解决SO3污染问题,美国已有22个州对燃煤电厂SO3提出了排放限值要求,其中有14个州的排放限值低于6mg·m-3,弗罗里达州最为严格,排放限值为0.6mg·m-3。德国规定燃煤电厂的SOx排放限值为50mg·m-3。日本将硫酸雾作为颗粒物,按颗粒物的总量进行控制。新加坡规定固定源SO3排放标准为10mg·m-3。

在2015年,上海市发布地方标准《大气污染综合排放标准》(DB 31/933-2015),规定硫酸雾排放限值为5mg·m-3。近年来,部分地方政府陆续发布了燃煤电厂有色烟羽的控制要求,如2017年上海市发布《上海市燃煤电厂石膏雨和有色烟羽测试技术要求(试行)》、2018年浙江省发布《燃煤电厂大气污染物排放标准》(DB33/2147-2018)等。

2 燃煤电厂SO3排放特征

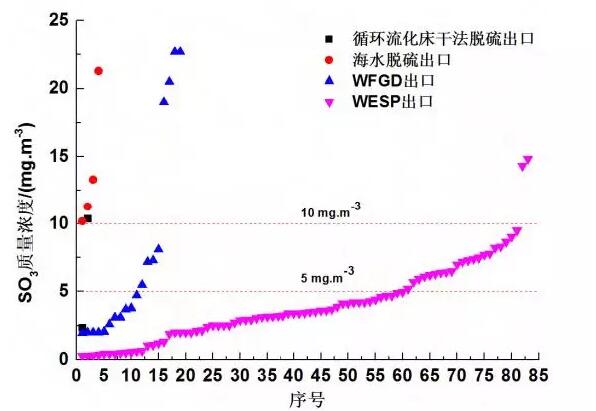

通过现场实测和文献调研相结合的方式,搜集燃煤电厂SO3排放数据,剔除部分不完整及明显不合理的数据,共整理得到有效的燃煤电厂SO3排放质量浓度数据108组,其中,循环流化床干法脱硫、海水脱硫出口排放的SO3质量浓度数据分别有2组、4组(文献调研数据),湿法脱硫出口排放的SO3质量浓度数据19组(实测4组,文献调研15组),湿式电除尘器出口排放的SO3质量浓度数据83组(实测54组,文献调研29组),燃煤电厂SO3排放数据统计如图1所示。

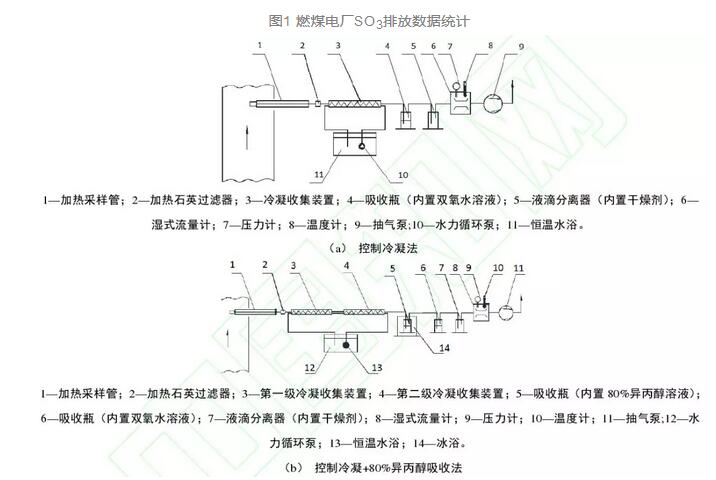

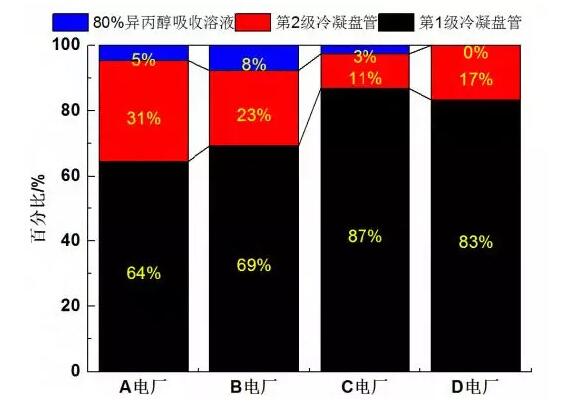

燃煤电厂SO3排放质量浓度的测定,采用控制冷凝法进行采样,如图2(a)所示。采样方法符合GB/T21508-2008、DL/T998-2006的规定;当SO3浓度较低,尤其是前级干式电除尘器为低低温电除尘器时,采样方法采用控制冷凝+80%异丙醇吸收法,如图2(b)所示。此时可最大限度的保证SO3的完全捕集,部分电厂实测过程中不同单元捕集到的SO3比例如图3所示。与常规的单级冷凝盘管采样方法相比,数据准确度可大幅提高。采用自制的垂直式或水平式冷凝盘管进行SO3收集,采样枪为ZR-D03A高温采样枪,抽气泵为崂应3012H,冷凝盘管采用去离子水进行清洗,去离子水或异丙醇中的硫酸根浓度采用DR6000分光光度计进行测定。

由图1可知,燃煤电厂SO3排放浓度中,干法脱硫、石灰石石膏湿法脱硫(WFGD)、湿式电除尘器(WESP)出口排放分别为2.3~10.4、2.0~22.7和0.3~14.8mg·m-3,平均值分别为6.4、8.6、4.2mg·m-3。如按10mg·m-3的排放限值,调研的电厂中将有89.8%的是达标的,其中末端环保设备为WFGD的达标率为78.9%,末端环保设备为WESP的达标率为97.6%;如按5mg·m-3的排放限值,调研的电厂中将有66.7%的是达标的,其中末端环保设备为WFGD的达标率为57.9%,末端环保设备为WESP的达标率为72.3%。

图1 燃煤电厂SO3排放数据统计

图2 SO3采样系统

图3 各单元捕集的SO3数据占比

3 现有除尘及脱硫设备的SO3脱除能力

3.1 干式除尘设备对SO3的脱除能力

3.1.1 常规干式电除尘技术

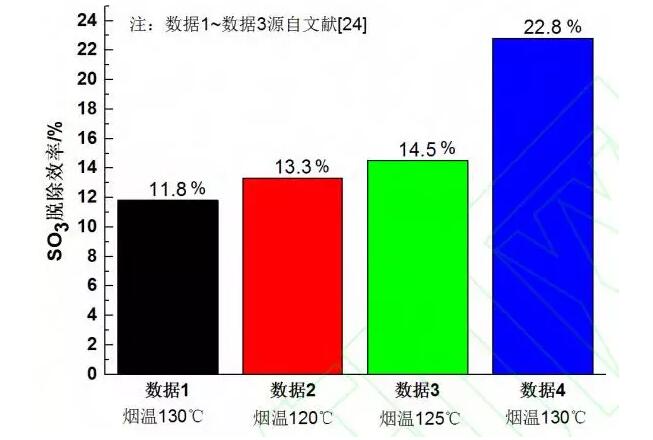

常规干式电除尘器入口烟气温度一般在120~130℃,高于烟气的酸露点温度,但燃煤飞灰具有一定的吸附作用,也会吸附部分SO3,其附着在飞灰颗粒表面或缝隙内被电除尘器收集下来。相关研究表明,常规电除尘器对SO3的脱除率较低,约为10%~15%,如图4所示。采用图2(b)所示的SO3采样系统,基于50000m3·h-1实际烟气中试实验系统,测定电除尘器入口烟温,当烟温为130℃时,电除尘器对SO3的脱除率为22.8%,如图4所示。常规干式电除尘器对SO3的脱除能力很有限。

图4 常规干式电除尘器对SO3的脱除率

3.1.2 低低温电除尘系统

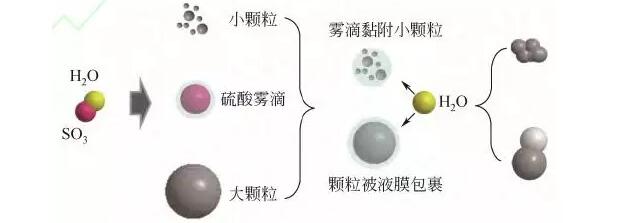

低低温电除尘系统通过烟气冷却器降低电除尘器入口烟气温度至酸露点以下,一般在(90±5)℃,此时,烟气中的大部分SO3会在烟气冷却器中凝结,并吸附在粉尘表面,有效促进颗粒团聚,并使粉尘性质发生很大变化,大幅提高除尘效率,同时去除大部分的SO3。低低温电除尘系统中SO3冷凝吸附及颗粒团聚机制如图5所示。经测定,某660MW机组低低温电除尘系统烟气冷却器投运前后电除尘器入口、电除尘器第1电场、第2电场飞灰中的硫酸根含量如图6所示。烟气温度降至酸露点以后,飞灰中的硫酸根含量均有不同程度的增加,对图5的SO3冷凝吸附机制进行了有效验证。

图5 SO3冷凝吸附及颗粒团聚机制

图6 飞灰中硫酸根质量分数

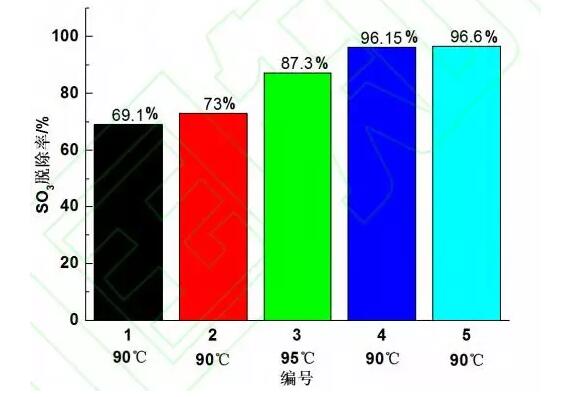

低低温电除尘技术最早应用于日本,其对SO3的脱除率一般在80%以上,最高可达90%以上。采用图2所示的SO3采样系统,分别对某600MW机组设计煤种(ESP入口烟温90℃)、600MW机组校核煤种(ESP入口烟温90℃)、1000MW机组(ESP入口烟温95℃)、某50000m3·h-1实际烟气中试实验系统、660MW机组(ESP入口烟温90℃)进行现场实测,分别测定烟气冷却器入口及电除尘器出口SO3质量浓度,并计算其SO3脱除率,如图7所示。低低温电除尘系统对SO3具有很高的脱除能力,脱除效率在69.1%~96.6%。

图7 低低温电除尘系统对SO3的脱除率

3.1.3 电袋复合除尘器

研究表明,当烟气温度降至160 ℃以下时,烟气中SO3将大部分以H2SO4的形式存在。在电袋复合除尘器中,后级袋区的滤袋表面会沉积一层粉饼层,颗粒的粒径相对较小,相同厚度的粉饼层具有更多的吸附比表面积,当SO3及气态H2SO4通过带有粉饼层的滤袋时,会被粉饼层有效吸附,且飞灰中富含Na2O、K2O、CaO等碱性物质,可与其反应生成稳定的硫酸盐,防止SO3再次脱附。粉饼层对SO3的吸附机制如图8所示。根据相关研究,国内超低排放实施以后投运的电袋复合除尘器对SO3的脱除率可达80%以上,如图9所示。

图8 SO3吸附机制

图9 电袋复合除尘器对SO3的脱除率

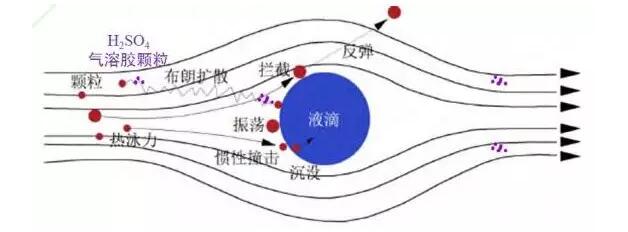

3.2 石灰石石膏湿法脱硫对SO3的脱除能力

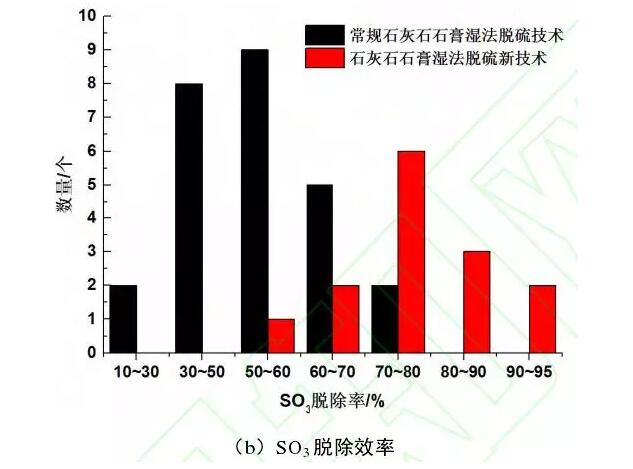

湿法脱硫主要用于脱除SO2,其脱除率可到99%。湿法脱硫入口烟气温度一般在45~55℃,此时SO3是以硫酸气溶胶颗粒的形式存在,且粒径一般在纳米级。脱硫浆液与硫酸气溶胶颗粒之间的传质作用主要依靠惯性碰撞、布朗扩散、重力沉降、电泳、热泳等作用实现,而对于纳米级的硫酸气溶胶颗粒而言,其斯托克斯数很小(<<1),很容易沿气流绕过浆液滴后逃逸,此时,布朗扩散是气溶胶颗粒的主要传质方式,其传质速率很慢,如图10所示,因此,湿法脱硫对SO3的脱除率并不高。

图10 浆液滴对SO3捕集机制

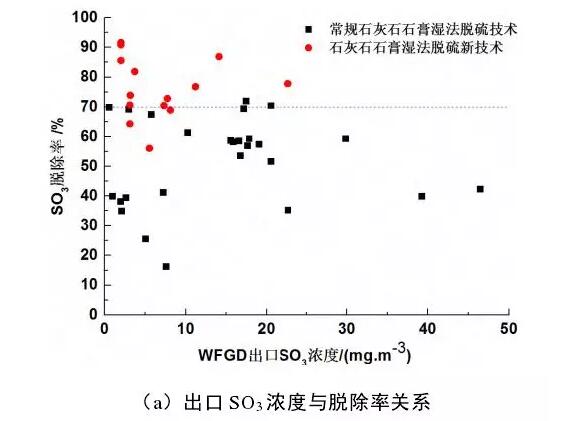

根据图1中实测及文献调研数据,并结合其他文献中述及的相关数据,共整理得到有效数据40组,其中,常规石灰石石膏湿法脱硫技术数据26组,采用旋汇耦合、双托盘等湿法脱硫新技术的14组,如图11所示。常规石灰石石膏湿法脱硫技术对SO3脱除率并不高,一般在10%~70%,且绝大部分在30%~60%。采用旋汇耦合、双托盘等湿法脱硫新技术后,延长了石膏浆液与硫酸气溶胶的接触面积接触时间,SO3脱除率得以明显提升,最高可达到91.7%。

图11 石灰石石膏湿法脱硫对SO3的脱除率

3.3 湿式电除尘器对SO3的脱除能力

SO3在湿电场中以硫酸气溶胶颗粒的形式存在,其脱除及与颗粒团聚机制如图12所示。湿电场中SO3脱除与湿电场的电场参数密切相关,相关实验研究表明,湿式电除尘器前预荷电装置的供电电压从0kV提高到16kV,湿电场对SO3的脱除率可从27.9%提高到82.4%,但硫酸溶胶颗粒粒径非常小,大部分处在纳米级,因此,当SO3浓度过高时,反倒会引起湿电场的电源运行参数下降。

图12 湿电场中SO3脱除及颗粒团聚机制

根据图1中实测及文献调研数据,共整理得到有SO3脱除率的数据69组,其中,金属板式湿式电除尘器数据34组,导电玻璃钢管式湿式电除尘器数据35组,如图13所示。湿式电除尘器对SO3的脱除率较高,多在50%~90%,其中,金属板式湿式电除尘器多在50%~80%,导电玻钢湿式电除尘器为非连续喷淋,在实际运行过程中,电源参数可以升到更高,因此,其对SO3脱除率也更高,多在60%~90%,最高可达到91.8%。

图13 湿式电除尘器对SO3的脱除率

4 SO3脱除新技术

4.1 碱基喷射脱除SO3技术

4.1.1 碱基干粉喷射脱除SO3技术

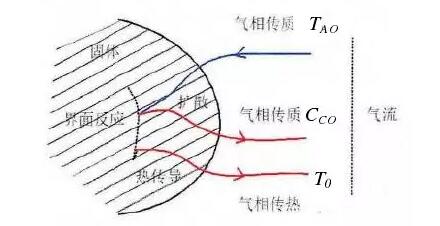

碱基干粉喷射脱除SO3技术属于非催化气固反应机制,如图14所示。碱基干粉颗粒对气态SO3的捕集可分为外扩散、界面反应和内扩散3个过程,因此,提高碱基对SO3脱除率关键在于提高干粉在烟气中分布的均匀性、提高固体颗粒对SO3的吸附和化学反应能力、提高反应产物的稳定性等。

图14 气固反应机制

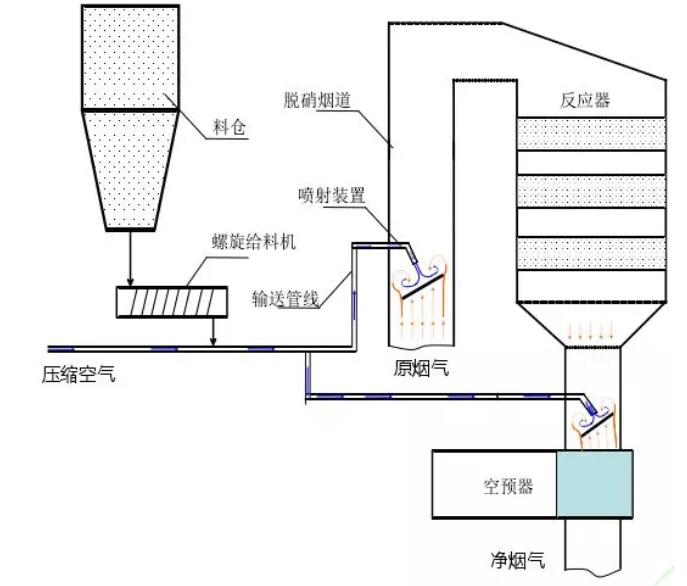

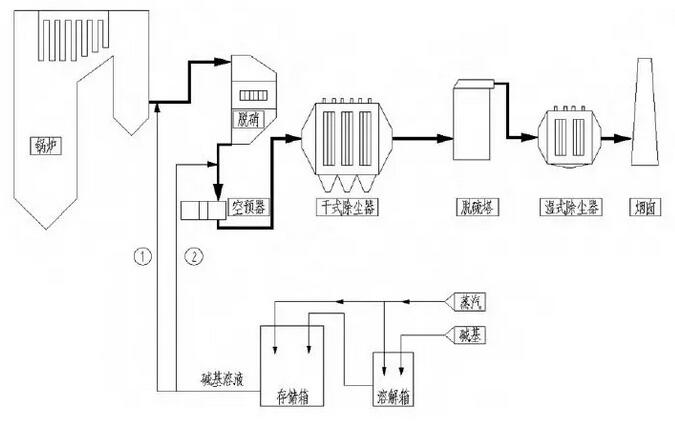

碱基干粉的喷射位置一般布置在SCR脱硝装置前后,典型的工艺流程如图15所示,在空预器前实现SO3高效脱除,可有效防止空预器ABS(硫酸氢铵)堵塞及下游设备腐蚀。

图15 碱基干粉喷射工艺流程图

目前,用于脱除烟气中SO3的碱基干粉主要有钠基、钙基和镁基等,根据化学反应的强弱及反应产物的稳定性,对SO3的脱除能力为钠基>钙基>镁基。钠基主要有NaOH、NaHCO3、Na2CO3、NaHSO3、Na2SO3等,NaOH成本太高,不宜大量用于废气治理,NaHCO3可在100℃左右分解成Na2CO3、CO2、H2O,增加了比表面积,反应速率也大幅提高,但当温度超过180℃后会发生烧结,反应速率下降,与直接使用Na2CO3效果相当;钙基主要有Ca(OH)2、CaO、CaCO3等,且在300℃~400℃,对SO3的脱除能力为Ca(OH)2>CaCO3>CaO;镁基主要有Mg(OH)2、MgO等,且在350℃~400℃,对SO3的脱除能力为Mg(OH)2>MgO。

目前,国内大唐托克托电厂采用Ca(OH)2干粉作为吸收剂,碱硫比4:1时,脱除率约40%;大唐信阳电厂采用Na2CO3干粉作为吸收剂;娄彤等基于某1000MW机组空预器出口引出旁路烟气的中试平台,开展Ca(OH)2干粉喷射脱除SO3实验研究,碱硫比1:1时,Ca(OH)2干粉喷射+袋式除尘器的SO3脱除率可达88.78%。

4.1.2 碱基溶液喷射脱除SO3技术

碱基溶液喷射脱除SO3机理主要分为蒸发结晶段和气固反应段,碱基溶液经过双流体喷枪雾化后喷入高温烟气,溶液在很短的时间内(<0.1s)就会蒸发结晶,形成细小的碱基颗粒,并与气态SO3发生气固反应。蒸发结晶生成的颗粒粒径更细,且溶液喷射较干粉喷射更容易实现在烟气内扩散的均匀性,因此,在相同的碱硫比条件下,碱基溶液喷射脱除SO3的效果要优于干粉。

碱基溶液的喷射位置同干粉,典型的工艺流程如图16所示。

图16 碱基溶液喷射工艺流程图

目前,碱基溶液喷射普遍采用Na2CO3溶液。相关实验研究表明,采用Na2CO3溶液喷射,当碱硫比4:1、停留时间3.66s时,SO3脱除率可达96.4%;目前,国内谏壁电厂8号机组采用Na2CO3溶液作为吸收剂,碱硫比1.7~1.9时,脱除率约80%。

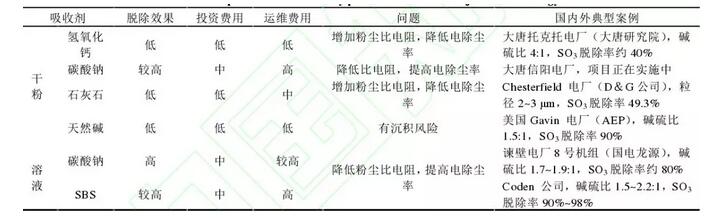

4.1.3 碱基干粉和溶液喷射技术对比

对碱基干粉和溶液喷射脱除SO3技术进行技术经济性对比,对比结果如表1所示。

表1 碱基干粉和溶液喷射技术对比

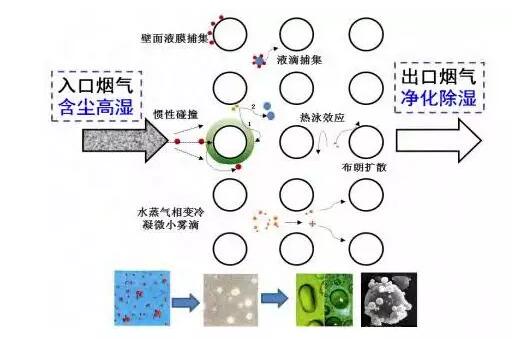

4.2 烟气冷凝相变凝聚脱除SO3技术

烟气冷凝相变装置一般布置在湿法脱硫装置后,利用氟塑料或钛管等进行换热降低烟气温度,工作原理如图17所示。湿法脱硫出口烟气为饱和湿烟气,降温过程中实现烟气中水蒸气的冷凝,且凝结过程属于非均相成核过程,会优先在酸雾气溶胶等细颗粒物表面核化、生长,促进细颗粒物的成长。且凝聚器内布置较多换热管束,对流场起到扰流作用,在流场拽力、换热断面非均匀温度场的温度梯度力等多场力作用下,颗粒物间、液滴间及颗粒与液滴间发生明显的速度或方向差异而发生碰撞,鉴于颗粒被液膜包裹,颗粒间一旦接触,会被液桥力“拉拢”到一起,团聚成更大粒径颗粒,继而被后续管壁上的自流液膜或高效除雾器脱除,从而实现脱除SO3+除尘+收水+余热回收等多重功能。

图 17 相变凝聚器(PCA)工作原理下载原图

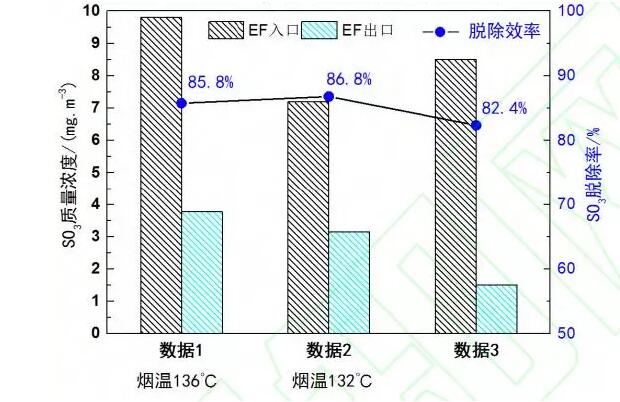

采用氟塑料管作为换热管束的烟气冷凝相变技术已在浙江某280t·h-1机组、江苏某630MW机组、上海某1000MW机组实现工程应用,烟气温度分别从54℃降至51℃、53.7℃降至52.2℃、53.1℃降至47.8℃,对应的SO3脱除率如图18所示。280t·h-1机组相变凝聚器对SO3的脱除效率为19.29%,其出口SO3浓度为2.84mg·m-3,且降温后有色烟羽减排效果显著,如图19所示;630MW机组相变凝聚器与湿式电除尘器耦合使用时,出口SO3浓度为7.4mg·m-3,对SO3的脱除效率达90%,比湿式电除尘器单独使用时提高了25%;1000MW机组相变凝聚器与除雾器耦合使用时,出口SO3浓度为1.6mg·m-3,对SO3的脱除率为75.8%,除雾器单独使用时提高了21.3%。

图18 相变凝聚器对SO3的脱除率

图19 烟囱排放视觉效果图

5 SO3脱除技术比较

SO3脱除技术的布置位置、脱除能力、影响因素、存在问题等的对比结果如表2所示。根据脱除机理不同,可大致分为物理脱除方法和化学脱除方法2种,其中,碱基喷射技术主要靠碱性物质与SO3化学反应进行脱除,其他技术主要靠电捕集、惯性捕集、过滤等物理方法。

燃煤电厂现有设备中,低低温电除尘器、电袋复合除尘器、湿式电除尘器及采用新技术的湿法脱硫装置均具有较高的SO3脱除能力,但却不能解决高浓度SO3对前级设备,尤其是空预器的腐蚀、堵塞等问题。

烟气冷凝相变凝聚装置的SO3脱除能力有限,需要与高效除雾器或湿式电除尘器组合使用,而且同样不能解决前级设备的腐蚀、堵塞等问题。

碱基喷射技术不仅可以实现较高SO3脱除效果,且喷射位置布置在SCR脱硝前后,可有效解决空预器的腐蚀、堵塞等问题,将是未来解决高浓度SO3问题的主流技术方向。该技术未来的研究重点将主要集中在高效低成本碱基吸附剂的研制,及提高物料扩散的均匀性以降低物料损耗等方面。

表2 SO3脱除技术

6 结论

1)根据现场实测及文献调研,燃煤电厂SO3排放浓度为0.3~22.7mg·m-3,如分别按10mg·m-3和5mg·m-3的排放限值考核,达标率分别为89.8%和66.7%。

2)常规电除尘器对SO3的脱除效较低,约为10%~20%;低低温电除尘技术通过将烟气温度降至酸露点以下,对SO3具有很高的脱除能力,脱除率在69.1%~96.6%;电袋复合除尘器通过滤袋表面粉饼层的吸附及飞灰碱金属的中和作用,对SO3的脱除率可达80%以上。

3)常规石灰石石膏湿法脱硫技术对SO3脱除率并不高,一般在10%~70%,且绝大部分在30%~60%,采用旋汇耦合、双托盘等新技术后,SO3脱除率得以明显提升,最高可达到91.7%。

4)湿式电除尘器对SO3的脱除率较高,多在50%~90%,其中,金属板式湿式电除尘器多在50%~80%,导电玻钢管式湿式电除尘器实际运行过程中电源参数可以升到更高,因此,其对SO3脱除率也更高,多在60%~90%,最高可达到91.8%。

5)碱基干粉或溶液喷射技术均具有较好的SO3脱除效果,控制合适的碱硫比,均可达到80%以上的脱除效果。

6)烟气冷凝相变凝聚技术在消除有色烟羽的同时,也具有一定的SO3脱除效果,单独使用时SO3的脱除率为19.29%,与湿式电除尘器、除雾器耦合使用时,SO3的脱除率分别可达90%、75.8%。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用