|

|

|

|

|

摘要:结合近年来失活SCR催化剂清洗再生生产实况,比较全面的总结了当前失活SCR催化剂清洗主流工艺技术,并比较详细地介绍了清洗工艺中的重点工序:化学清洗及水处理。实践证明,此清洗技术具备可操作性且清洗效果好,对从事失活SCR催化剂再生利用的企业单位具有很好的参考价值。

1应用背景、

我国大规模采用SCR催化剂技术的火电厂烟气脱硝改造始于2010年,最早的烟气脱硝系统可追至2008年。SCR烟气脱硝使用的钒钛系催化剂的化学寿命为20000~24000h,机械寿命为10年。但实际应用中由于产品质量以及运行环境影响,能够达到理论寿命的催化剂较少,一般在使用2~3年后即出现活性下降需要清洗再生,6~7年后就需更新换代,因此近年开始将会产生数以万吨/年的废脱硝催化剂。

2014年8月5日出台的国家环保部办公厅[2014]990号函中把钒钛系催化剂报废后列为危险固体废物,编号为HW50。国家政策法规标准的权威性和废旧催化剂产生的紧迫性催生着催化剂再生再利用技术的研发、推广和应用,完全符合我国国情及市场需求。该催化剂再生利用的开展,可以为国内电厂处理废旧催化剂提供新的出路,节约脱硝运行成本,具有极高的经济效益;同时能够减少废旧催化剂处置过程中造成的二次污染,提高资源利用效率,符合国家建设环境友好型、资源节约型社会的要求,达到经济和社会效益的双赢。在失活SCR脱硝催化剂再生利用中,对失活催化剂的预处理至关重要,其中包括还原催化剂比表面积,需尽可能达到新催化剂标准。还原比表面积通常采用深度清洗、修复的技术手段实现,本文针对深度清洗技术展开分析、研究。

2 SCR催化剂失活原因

SCR脱硝催化剂,大多以TiO2为载体,V2O5、V2O5-WO3或V2O5-MoO3为活性主分,总体有蜂窝式、板式和波纹式三种类型。研究表明,导致SCR催化剂失活的原因主要有催化剂中毒(碱金属中毒、砷中毒、汞中毒等)、硫酸盐堵塞、飞灰堵塞等。

(1)催化剂中毒,烟气中的碱金属、重金属化合物和催化剂有效成分发生反应,破坏了催化剂活性组分,使其钝化失活。

(2)硫酸盐、飞灰堵塞,脱硝过程中,氨与烟气中的三氧化硫反应生成硫酸氢氨(ABS)、硫酸铵(AS),AS是一种干状粉末,无腐蚀性,可通过吹灰清除;而ABS有黏性,随同飞灰小颗粒容易沉积黏附在催化剂小孔中,阻碍NO2、NH3、O2到达催化剂活性表面,使催化剂不能发挥催化作用。

3 SCR催化剂深度清洗方法

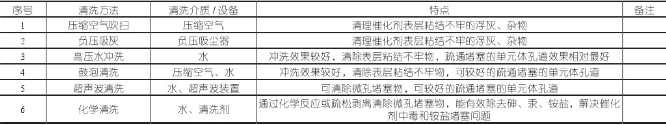

常用的清洗方法主要有干态压缩空气吹扫清灰、干态负压吸灰、高压水冲洗、鼓泡清洗、化学清洗、超声波清洗等。从表1各种清洗方法可以看出,任何单一的清洗方法达不到深度清洗的效果,那么需要科学的组合,才能形成一套完整有效的清洗工艺。

表1常用失活SCR催化剂清洗方法比较

经多年的工业清洗经验及SCR脱硝催化剂的清洗再生工程实践,我们针对性地研究了不同的清洗工艺及相关药剂、装置,以满足实际生产需要。

4 SCR脱硝催化剂深度清洗技术的工业应用

4.1适用范围

适用失活SCR催化剂再生或处置生产作业中深度清洗作业。

4.2技术优势

(1)采用多种清洗手段有效组合,通过一系列清洗设备配套可实现表层除灰、深度清洗。设备成本可控,操作易学,使用安全。清洗废水处理方面,采用废水零排放工艺设计。

(2)在化洗环节重点采用专利清洗剂,该清洗剂通过化学反应或疏松堵孔物,能有效除去砷、汞及微孔铵盐、堵塞物,解决了催化剂中毒和铵盐堵塞问题,药剂对人、设备及产品没有影响,使用安全、对环境无害。

4.3清洗工艺

不同厂家、批次催化剂失活原因存在差异,清洗工艺也有所区别,最常见的清洗工艺流程简述如下:干法清洗—高压水射流清洗—鼓泡清洗—超声波清洗—化学清洗—漂洗。

4.3.1清洗过程

(1)干法清洗。利用大功率的负压吸尘器除去黏附尚且不牢的浮灰和孔道堵塞物;必要时再采用压缩空气进一步去除催化剂单元体表层或孔道浮灰、堵塞物。

(2)射流清洗。将催化剂移入专用射流工位,利用额定压力的SCR脱硝催化剂专用射流清洗机进行冲洗,除去黏附尚且不牢的浮灰和孔道堵塞物;冲洗压力过大会损失催化剂基体,过小达不到除灰效果,冲洗压力一般不大于0.5MPa。

(3)鼓泡清洗。采用专用鼓泡清洗装置,利用压缩空气进行鼓泡,进一步去除催化剂单元体表层或孔道浮灰、堵塞物。

(4)超声波清洗。利用高频超声装置,进一步清洗去除催化剂单元体孔道、催化剂微孔堵塞物,超声波清洗对装置要求比较高,我公司采用专利装置,除灰垢效果良好且不损伤催化剂基体。

(5)化学清洗。前面所述干法、射流、鼓泡和超声波清洗为物理机械清洗,清洗程度很有限,对黏附不牢的表层灰垢去除相对较好,深度除灰和去除有害的其它化学成分需采用化学清洗的方法。根据取样分析,判断催化剂失活机理,判断是催化剂内含有Na+、K+等碱金属离子、硫酸钙、二氧化硅等污垢导致失活,还是催化剂中毒导致部分活性丢失,或者其他原因,根据检测结果,选用不同的化学清洗方法。根据以往检测结果及成功运作项目经验,绝大部分催化剂清洗可使用专利清洗药剂,去除Na+、K+等碱金属及重金属离子,扭曲难除污垢晶键形态,使顽固性硫酸钙、二氧化硅等污垢发生溶胀效果,达到去除目的。化学清洗环节在整个清洗过程中最为关键,清洗不当会造成催化剂活性成分流失,或基体受损,更甚可能加重中毒和堵塞,需采用专利清洗装置,针对不同催化剂,失活原因也不同,需对症下药,施工控制指标也随之变化,必要时为增加清洗效果,可采取加温或超声波辅助。

(6)去离子水清洗。使用去离子水进一步冲洗,清除前工艺遗留下的粉尘、污垢及化学清洗剂,为下一步再生处理创造清洁的界面;

(7)特殊工况下SCR催化剂清洗。实际生产中,发现有些批次催化剂堵孔十分严重,表现在单元体堵孔率高;堵塞物板结,坚硬牢固。强行疏堵,必然造成催化剂基体损坏,常规清洗又无法达到疏通指标,这种情况下,采用专用化学药剂浸泡,逐步疏松、剥离,清洗时间相对比较长,但可达到清洗疏通率指标,而且不会损伤催化剂。

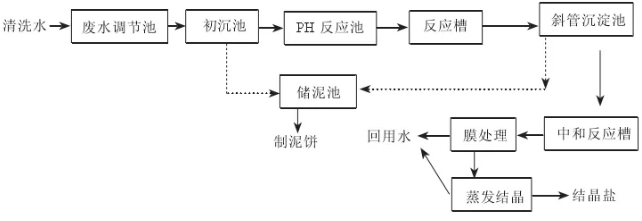

4.3.2清洗废水处理

清洗废水处理工艺见图1。如图1所示,清洗废水泵入调节池除硬、除重金属。在进行沉淀后,上清液进入pH反应池,加入酸/碱搅拌混合,再进入反应池充分反应后,进入斜管沉降池进行沉降固液分离,沉泥进入储泥池,制泥饼收集处理。上清液进入中和反应池,继续调节酸碱度。满足膜设备入水条件后,进行膜处理。膜处理产水进行回用,浓水进行蒸发结晶,蒸馏水回用,结晶盐收集处理。

图1清洗废水处理工艺流程简图

整个水处理末端产物为回用水和废固(泥饼和结晶盐),实现了废水零排放的终极目标,节约了水资源,避免了废水排放带来的环境污染。

4.3.3清洗效果及检测

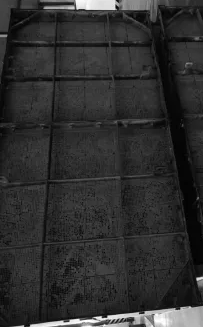

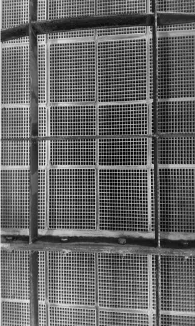

(1)清洗外观检测。目测清洗完毕催化剂模块,采用强光手电,从上至下或从下至上平行孔道照射,观察表面是否还有浮灰、孔道是否堵塞、基体是否损坏等,拍照并记录。清洗疏通率一般≥99%,清洗效果,以某电厂催化剂清洗为例,如图2、图3、图4所示。

(2)SCR催化剂成分检测。检测催化剂组分中钠、钾、砷、汞、钙、镁等非原催化剂固有的化学物质含量,与新催化剂各项化学成分进行比对,参照新催化剂质量标准,判断清洗是否达标。

图2失活SCR催化剂清洗前

图3失活SCR催化剂清洗后

图4失活SCR催化剂清洗后局部图

5结语

本文立足多年的清洗再生工程经验以及实际技术应用效果,总结了失活SCR催化剂清洗的主流技术和关键环节,希望能够对从事该生产再利用的企业单位有所帮助。

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用