|

|

|

|

|

引言

快速甩负荷功能FCB(fast cut back)功能是当发电机组快速甩负荷时,使机组不停运的一种控制措施。本文FCB功能指机组快速甩负荷至带厂用电运行方式,即“小岛”运行;机组在电网或输电线路出现故障时,瞬间失去全部对外供电负荷的情况下,自动快速减负荷至厂用电,并维持机组带厂用电运行的功能。

某电厂1号机组参数锅炉型号:SG-1178/18.64-M4504,为循环流化床,亚临界,一次中间再热汽包炉。每台机组汽包设3台25.7%锅炉最大连续蒸发量B-MCR(boiler-maximum continue rate)的机械式安全阀,整定压力21.0MPa;过热器设2台7.8%BMCR容量的电气压力控制阀PCV(pressurecontrolvalve),整定压力19.24MPa;过热器设3台13.5%B-MCR容量机械式安全阀,整定压力19.40MPa;再热器入口设3台23.4%B-MCR容量的机械式安全阀,整定压力为5.2MPa;再热器出口设2台13.5%B-MCR容量的机械式安全阀,整定压力4.82MPa。

汽轮机采用NZK300-17.75/540/540型,亚临界、一次中间再热、直接空冷单元机组。每台机组设高、低压两级串连旁路系统,设1个70%BMCR容量的高压旁路阀,设2个55%B-MCR容量的低压旁路阀。汽轮机为中压缸启动,高、中压缸切换点为10%汽机最大连续出力工况T-MCR(turbine maximum continue rate)流量;中压缸启动机组,有利于带低负荷长时间运行。机组启动或低负荷运行时,高压缸高排通风阀打开,可控制高压缸叶片鼓风加热温度,不存在超温现象。

给水和凝结水系统:每台汽轮发电机组设置2台50%B-MCR容量的汽动给水泵,1台30%B-MCR容量的电动调速给水泵;汽动给水泵汽源为内切换模式,可由辅助蒸汽、四段抽汽和冷再供汽提供。设2台100%B-MCR容量电动凝结水泵,可变频控制。

风机系统:每炉设置2台50%容量动叶可调轴流式引风机,1台100%容量动叶可调轴流式二次风机、1台100%容量变频离心式一次风机和3台50%容量流化风机。

单元机组设置分散控制系统DCS(distributed control system),主机控制系统为新华XDPS400+,设有炉膛安全监控系统FSSS(furnace safeguard supervisory system),锅炉具备主燃料跳闸MFT(master fuel trip)、锅炉跳闸BT(boiler tripped)等保护功能;汽机设有汽轮机数字电液控制系统DEH(digital electro-hydrauliccontrol),汽轮机危急遮断保护系统ETS(emergencytrip system),能够实现汽机103%和110%额定转速超速保护OPC(over-speed control)、具有功率不平衡PLU(power load unbalance)和甩负荷预测LDA(load anticipation)等功能;2台机组在调试期间均成功进行了50%和100%甩负荷试验。

2FCB功能试验综述

2.1试验方式

此次FCB试验,是建立在机组各系统原有功能之上,未对系统进行大规模改造,通过控制流化床锅炉燃烧工况,来实现FCB功能。循环流化床锅炉在正常运行中,床体积蓄大量燃料,热惯性大,试验中如仅采取锅炉MFT,床料仍将正常燃烧,在机组现有设备的配置下,旁路系统或难以满足需要,导致超温、超压,危及设备安全。因此,试验方式设定锅炉MFT,先切断燃料,随后锅炉BT,依次停运炉侧风机,使锅炉逐渐进入“压火”状态;机侧首先进行大功率甩负荷,OPC超速保护动作,机组快速减负荷至厂用电功率,并逐渐保持稳定。

2.2FCB触发条件布风板风帽钟罩设计

a)FCB试验设置的触发条件为机组PLU信号触发或转速超速OPC信号触发(FCB投入状态下,在内置数字信号处理器DSP(digitalsignalprocessor)卡内修改超速触发值为3040r/min)。两者任一条件成立,即可触发FCB动作。b)FCB试验前,应屏蔽机组LDA功能,防止降负荷至零功率;试验时,DCS发信号模拟断开或人工断开主变压器出线侧201开关,模拟电网故障,满足LDA功能触发条件,LDA功能触发速度快于FCB触发速度。为防止LDA提前动作,将LDA功能屏蔽。

2.3FCB触发后的主要动作对象

a)发变组出口高压侧201开关跳闸。确保和外网隔断,发电机切换至带高厂变运行,形成内部“小岛”运行条件。

b)OPC电磁阀动作。如为电超速信号触发FCB功能,同时OPC电磁阀动作;如PLU信号触发FCB功能,FCB输出信号控制OPC电磁阀动作。关闭相关关断阀和调节阀。

c)锅炉MFT动作,延时2s后,锅炉BT动

作(自动或手动)。

d)联启电泵,电泵运行信号存在且延时2s,发指令跳闸12号汽泵。

e)发指令至锅炉PCV阀,其动作定值在原值基础上降低3MPa。

f)发指令高旁阀开度10%,随后转为自动调节,保证后续用汽。

g)汽泵汽源自动切换至冷再供汽。

h)辅汽供除氧器调门,在FCB动作后,自动开启至20%。

2.4锅炉控制

FCB功能触发后,锅炉首先MFT,切断主燃料,利用炉侧各类风机的较大负荷,拖住汽轮机转速的快速升高;由于循环流化床锅炉积蓄燃料多,仅MFT,不能满足快速降低锅炉负荷的要求;延迟几秒后,汽包低水位超限,锅炉BT,或视情况手动BT;随后,一次风机、二次风机、流化风机等间隔跳停,彻底切断燃烧条件,仅利用炉内积蓄的热量来控制蒸汽温度和压力。

2.5汽轮机控制

在FCB功能触发时或触发后,OPC电磁阀动作,迅速关断高、中调门和汽轮机各段抽汽逆止阀;汽轮机负荷瞬间降低,由功率调节进入转速调节状态,汽轮机切至中压缸运行模式。

2.6高、低压旁路控制

在FCB动作信号输出后,为保证辅汽、轴封、小汽轮机用汽和中压缸稳定进汽,高旁阀自动开启10%。随后,根据机组运行设置高、低旁转为压力自动控制。为避免高旁门因减温水压力低出现关闭,在FCB试验前关闭此保护功能。同理,低旁采用自动控制模式,低旁减温水压低保护解除。

2.7给水泵控制

在FCB功能动作后,输出信号联启电动给水泵,电泵启动信号存在2s后,跳闸1台汽泵。启动电泵,一是增加汽轮机的制动扭矩,二是保证给锅炉补水。为防止汽泵全停触发机组BT动作,汽泵的跳闸是在电泵启动信号存在2s后发出。由于抽汽压力的突降,汽泵可能在汽源切换时出现问题。汽泵汽源自动切换至辅助蒸汽或冷再供汽,汽源量存在减小波动,自动跳闸1台汽泵,利于汽源稳定,而后视汽包水位情况,手动关闭第2台汽泵。

3FCB试验过程

3.1试验前准备条件

为确保试验的安全性,需做大机交流润滑油泵联启试验、大机主汽门活动试验、小机调门活动试验、主汽门活动试验、电泵联启试验等,各种文章多有论述,不再赘述。

3.2FCB试验前参数表

FCB试验前各项参数如表1所示。

试验前主要参数,机组在顺阀控制,综合阀位92%。

3.3FCB试验过程及数据

某电厂300MW循环流化床直接空冷机组,在多次进行FCB有关试验的基础上,于2015年10月13日21时进行了机组高负荷FCB功能试验,并取得了成功,试验情况如下。

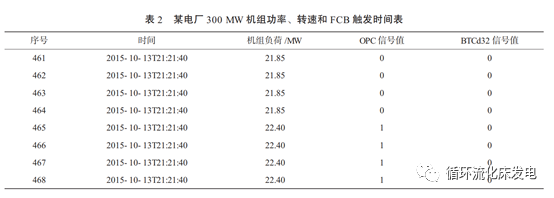

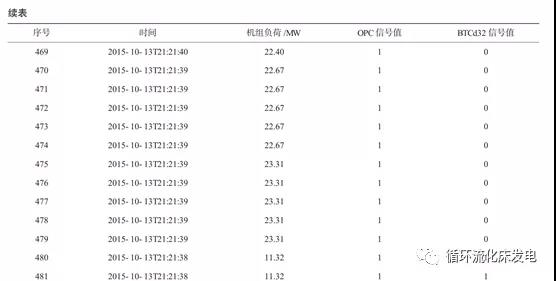

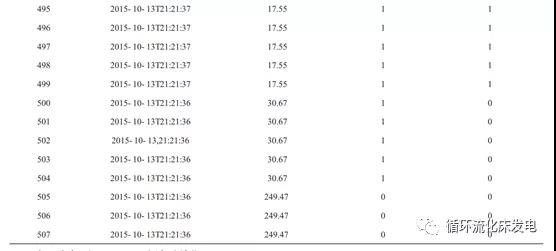

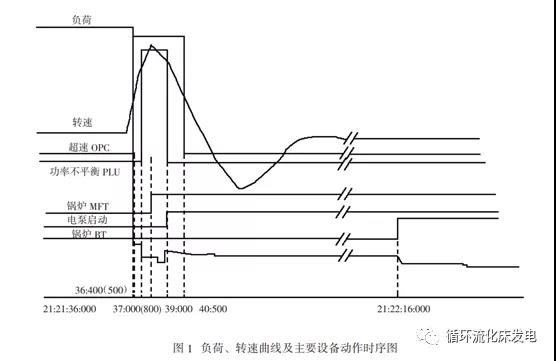

2015年10月13日21点21分36秒,1号机组功率约250MW,转速3001r/min。21分36秒约400ms,拉开主变压器201开关,模拟电网故障。21分36秒约600ms,机组甩负荷由249.47MW降至30.67MW,转速由3001.2r/min陡升至3087.3r/min,OPC超速触发FCB动作。如图1所示,OPC为电超速信号,当转速超过3040r/min,触发FCB功能。PLU信号值为分布式处理单元DPU(distributed processing unit)软件计算的机组电负荷与机械负荷的偏差,当其值大于等于30%,PLU输出信号,触发FCB动作,信号时长2s。根据数据显示,OPC硬件触发比PLU软件触发早约500ms,这对汽机转速控制至关重要,越早触发,转速升高峰值越低。

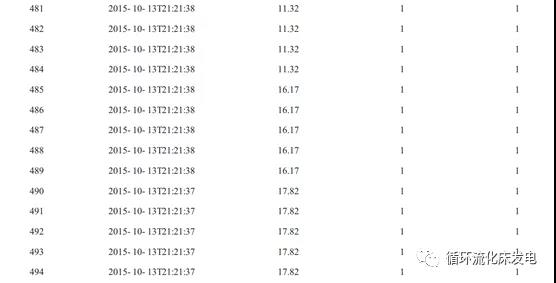

表2中每列以100ms为计时单位。

OPC超速信号发出,触发FCB的同时,OPC电磁阀动作,快速关闭高压调门、中压调门和汽机本体抽汽逆止阀。

FCB触发后,随即动作2.3项所列功能。高旁阀自动开启至10%开度,锅炉MFT动作,电泵启动,锅炉BT等如图1所示。电泵联启,电泵启动信号存在2s后,12汽泵联跳;期间,汽包水位大幅降低,汽包液位到-213.65mm;22分17秒,手动锅炉BT,锅炉各风机陆续跳闸,充分利用锅炉热惯性维持机组运转;其后试验过程中汽包液位变化范围为:-201~-375mm。

图1中时间轴顺序依次为:36:400ms、36:500ms、37:000ms、37:800ms、39:000ms、40:500ms。

机组FCB过程中负荷波动情况。在有效的时间测量周期内的机组负荷由21分36秒的249.5MW快速降至30.67MW,经17.55MW、16.17MW,降至11.32MW;在21分39秒,电泵启动后,负荷又升至23.31MW;其后,随着锅炉BT,炉侧二次风机、一次风机、引风机的停运,负荷经17.39MW、10.56MW,最终厂用电负荷稳定在8.06MW附近。

FCB触发后,机组负荷降至30MW以下,汽机切至中压缸运行模式,自动进入转速调节。整个过程中转速波动范围为3121.5~2920.7r/min,并在21分51秒左右转速稳定在3000r/min附近。FCB过程中,辅机的启停过程,对汽轮机转速的影响并不十分明显,例如电泵启动、风机跳闸等,转速波动曲线显示波动范围在±25r/min之间。

FCB动作后,高旁联开10%,PCV阀动作值降低3MPa。主汽压力最高升至16.8MPa,比试验前升高2.13MPa,安全阀未动作,蒸汽未外排,利于机组工质平衡。汽包炉蓄热量大,容积大,比直流锅炉机组主汽压力攀升小得多。

再热器压力在合理范围内,未打开低旁,机组背压下降,未联启备用真空泵;低旁未开启,未使用低旁减温水及三级减温水,凝结水用量未增加,单台凝泵运行即可满足用水需求。

小机供汽由辅汽联箱提供,辅汽联箱供汽由冷再提供,辅汽联箱压力由0.72MPa降至0.32MPa,辅汽联箱温度341℃降至282℃,冷再供辅汽调门迅速开启,辅汽压力基本在0.5MPa左右。小机转速调节满足协调控制系统CCS(coordination control system)给水自动要求;11汽泵维持汽包较低液位运行,根据运行经验,给水泵只需保证200t/h的上水量即可。

FCB动作后,给水温度虽大幅降低,但锅炉热惯性大,仍可保持过热蒸汽、再热蒸汽温度在合理范围内;再热蒸汽热段温度最低时501.45℃,中压缸内缸上壁温为489℃,满足进汽运行要求;21时41分45秒给煤机重新投入运行,此时距离FCB动作20min;之后,再热热段蒸汽温度维持在516℃,21时49分27秒机组再次并网。机组孤岛运行28min,各项参数稳定,完成试验。

FCB试验过程中,发电机出口电压波动范围为22.74~23.21kV,满足锅炉、汽机各辅机用电要求。

4结论

某电厂300MW机组快速甩负荷带下用电运行试验的成功,证实了该机组已具备高负荷条件下FCB功能。机组FCB的控制功能相较于100%甩负荷试验要求更为苛刻,使机组的控制功能得到了进一步提高。现阶段受电网负荷限制,山西、内蒙古部分电厂单机长期运行,FCB功能的实现,使机组在因电网故障或自身问题出现甩负荷的情况下,避免全厂失电事故,待问题消除后,快速恢复负荷,具有较强优势。

机组未能实现满负荷情况下的FCB试验及获得相关试验数据。循环流化床机组高负荷下FCB试验的完成,可向同类型机组试验提供经验及借鉴作用。

文献信息

刘永刚,田正彬,梁殿程.快速甩负荷功能在循环流化床机组的试验[J].山西电力,2019(03):40-45.

- 西安热工研究院有限公司

- 中国电机工程学会

- 国家核电技术公司

- 中国电力科学研究院

- 火力发电分会(电机工程学会)

- 火力发电分会(中电联)

- 中国电力规划设计协会

- 中国电力建设企业协会

- 华润电力控股有限公司

- 国电电力发展股份有限公司

- 华能国际电力股份有限公司

- 大唐国际发电股份有限公司

- 中国华电工程(集团)有限公司

- 山东黄台火力发电厂

- 中国华电集团发电运营有限公司

- 内蒙古蒙电华能热电股份有限公司

- 园通火力发电有限公司

- 广西柳州发电有限责任公司

- 株洲华银火力发电有限公司

- 内蒙古岱海发电有限责任公司

- 山西漳山发电有限责任公司

- 湖北华电黄石发电股份有限公司

- 黑龙江华电佳木斯发电有限公司

- 陕西蒲城发电有限责任公司

- 福建华电永安发电有限公司

- 开封火力发电厂

- 华电国际邹县火力发电厂

- 中山火力发电有限公司

- 山西阳光发电有限责任公司

- 国电长源电力股份有限公司

- 山东新能泰山发电股份有限公司

- 宜昌东阳光火力发电有限公司

- 扬州火力发电有限公司

- 太仓港协鑫发电有限公司

- 甘肃电投张掖发电有限责任公司

- 陕西渭河发电有限公司

- 国投钦州发电有限公司

- 大唐淮南洛河发电厂

- 国电丰城发电有限公司

- 靖远第二发电有限公司

- 国华绥中发电有限公司

- 元宝山发电有限责任公司

- 开封火力发电厂

- 云南华电巡检司发电有限公司

- 云南华电昆明发电有限公司

- 国投宣城发电有限责任公司

- 山东黄岛发电厂

- 国投北部湾发电有限公司

- 西北发电集团

版权所有©火力发电网 运营:北京大成风华信息咨询有限公司 京ICP备13033476号-1 京公网安备 110105012478 本网站未经授权禁止复制转载使用